技术摘要:

本发明属于复合材料性能评估领域,具体涉及一种SiC纤维增强钛基复合材料整体叶环性能评估方法。首先利用专用性能测试装置对SiC纤维增强钛基复合材料整体叶环的性能进行测试,通过精准设计的匹配间隙,使环形试样平稳且同轴地嵌入到支撑模具中,采用位移控制的横梁移动 全部

背景技术:

连续SiC纤维增强钛基复合材料具有高比强度、高比模量、热稳定性好等性能优 势,用其制备的复合材料整体叶环,与传统钛合金整体叶盘相比,减重可达30%以上,可显 著提高发动机的性能,在航空工业中具有明确的应用前景。复合材料整体叶环其结构设计 和制造水平决定了结构件的承载能力,目前超转破裂试验为评估该类转动件极限强度的常 规方法,根据试验结果优化复合材料整体叶环的制备工艺。 复合材料整体叶环制造难度大、研制周期长、制造成本高,尤其对于外部增强结构 的复合材料整体叶环,需要2件复合材料加强环和1件钛合金主体环匹配组装后,对整件叶 环实施强度考核。超转破裂试验对设备要求高,该试验通常采用多轮次加载,在试验期间需 多次中断时间监测叶环变形情况,因此整个试验过程耗时较长,试验最终为破坏性试验,测 试费用高昂,根据试验结果对复合材料整体叶环进行多次结构设计和制造水平的迭代优化 需要耗费大量研究成本和时间成本。 为了缩短复合材料整体叶环的研制周期,需要突破常规叶环性能评估方法,开发 一种新型的测试手段评估复合材料整体叶环的承载能力,其目的是降低研制成本、缩短制 造时间,简单、快捷地获得复合材料整体叶环的性能。

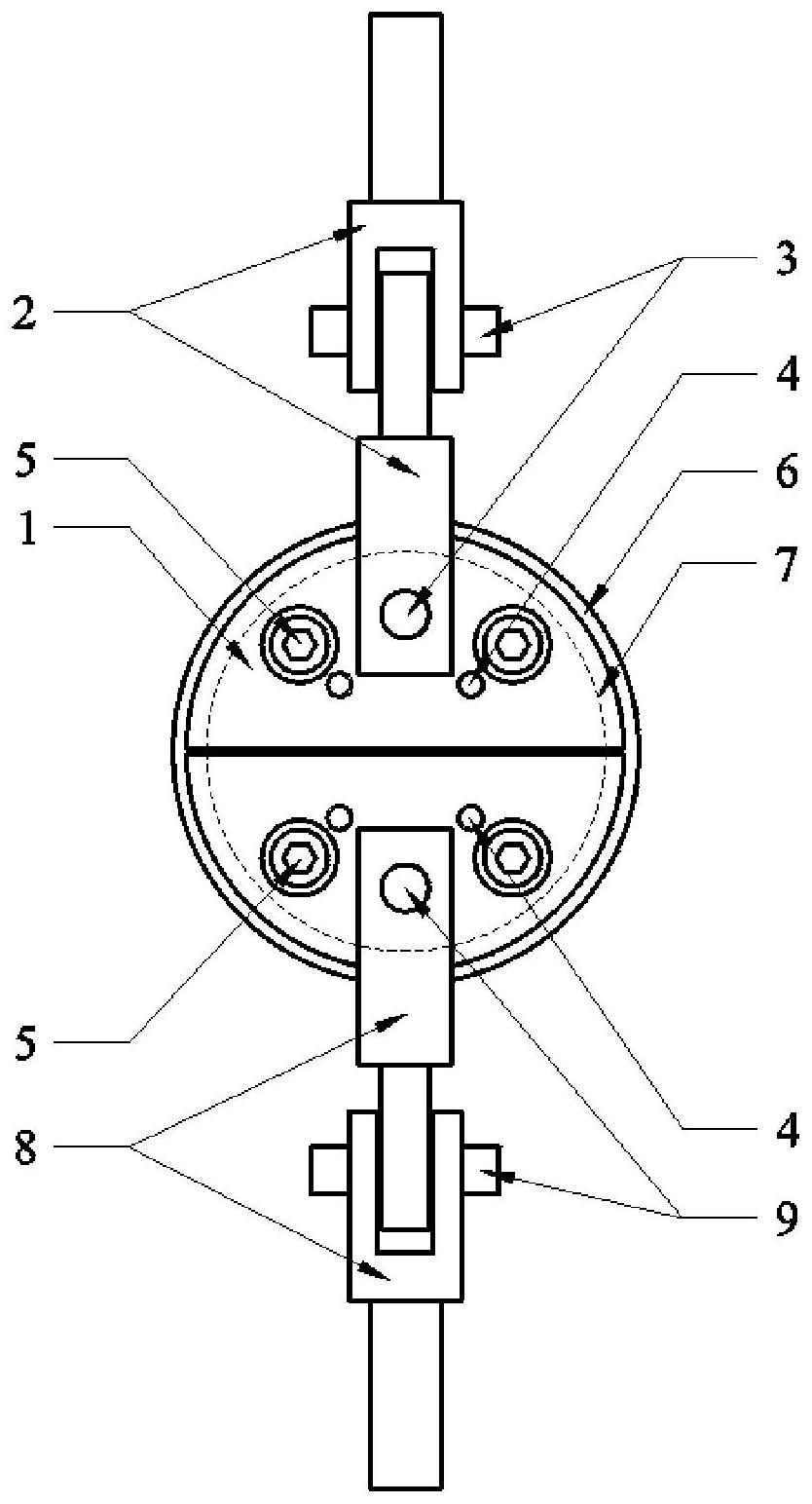

技术实现要素:

本发明的目的是提供一种SiC纤维增强钛基复合材料整体叶环性能评估方法,该 方法可快速、简洁和高效的评估复合材料整体叶环承载能力,载荷状态更符合整体叶环承 载规律,测试结果更具真实性和有效性。 为了实现上述目的,本发明的技术方案是: 一种SiC纤维增强钛基复合材料整体叶环性能评估方法,该方法设计复合材料环 形试样的专用性能测试装置,该装置设有支撑模具,支撑模具由四个相同的半圆盘组成,上 下各两个半圆盘:位于上部左右相对应的半圆盘采用固定销钉定位、固定螺栓固定,位于下 部左右相对应的半圆盘采用固定销钉定位、固定螺栓固定;组装后,四个半圆盘呈上下对 称、左右对称,形成圆柱结构的支撑模具;圆柱结构的支撑模具外圆周设计环形的凹槽,环 形试样套设于凹槽。 所述的SiC纤维增强钛基复合材料整体叶环性能评估方法,通过凹槽限位环形试 样,避免两个相对应的半圆盘间出现微滑动造成拉伸方向与环形试样平面不同轴,支撑模 具与环形试样间的匹配间隙为<0.5mm。 所述的SiC纤维增强钛基复合材料整体叶环性能评估方法,专用性能测试装置采 用上下两组高强度正交连接杆将支撑模具与力学试验机相连接,为了消除拉伸过程中环形 4 CN 111579363 A 说 明 书 2/5 页 试样出现微偏心,每组高强度正交连接杆设计为上下两个正交的连接杆:两个正交的连接 杆之间通过高强销钉铰接,一个连接杆与支撑模具之间采用高强销钉铰接,另一个连接杆 与力学试验机连接,形成正交双销钉连接结构。 所述的SiC纤维增强钛基复合材料整体叶环性能评估方法,上下两组高强度正交 连接杆为上部正交连接杆、下部正交连接杆,上部正交连接杆为连接杆A和连接杆B为上下 正交设置,连接杆A和连接杆B之间通过高强销钉A铰接,连接杆A的上部与力学试验机相连 接,连接杆B的下部与支撑模具的上部通过高强销钉B铰接;下部正交连接杆为连接杆D和连 接杆C为上下正交设置,连接杆D和连接杆C之间通过高强销钉C铰接,连接杆C的下部与力学 试验机相连接,连接杆D的上部与支撑模具的下部通过高强销钉D铰接。 所述的SiC纤维增强钛基复合材料整体叶环性能评估方法,该方法具体包括如下 步骤: (1)将待测复合材料环形试样与专用性能测试装置匹配安装后,通过正交连接杆 与力学试验机连接; (2)实验采用位移控制方式,力学试验机横梁移动速率为1mm/min,获得复合材料 环形试样的断裂应力; (3)通过复合材料环形试样的断裂应力和受到拉伸载荷的截面积计算环形试样的 断裂强度。 所述的SiC纤维增强钛基复合材料整体叶环性能评估方法,根据有限元软件对叶 环的载荷分布的模拟结果,计算复合材料应力集中系数,修正混合定律公式,获得复合材料 环形试样拉伸强度的混合定律计算公式为 根 据公式计算复合材料环形试样的断裂强度; 其中,σ复合材料——复合材料环形试样拉伸强度,MPa; σTMC——复合材料棒状试样拉伸强度,MPa; σM——钛合金包套拉伸强度,MPa; Kmax——复合材料应力集中系数; A ——复合材料环形试样中复合材料面积,mm2TMC ; AM——复合材料环形试样中钛合金包套面积,mm2。 本发明的设计思想是: 本发明根据外部增强结构复合材料整体叶环中加强环的结构特点,设计了一种复 合材料环形试样的专用性能测试工装,对复合材料环形试样进行拉伸性能测试。利用有限 元模拟软件分析复合材料环形试样在拉伸过程中载荷分布特征,计算复合材料应力集中系 数,修正复合材料混合定律公式,得到复合材料环形试样的拉伸强度。复合材料拉伸性能测 试通常采用棒状试样,由于棒状试样的曲率半径和应力状态与环形试样不一致,棒状试样 的拉伸强度往往比环形试样的拉伸强度高,因此复合材料棒状试样不能真实地表达复合材 料环形试样的拉伸性能。本发明采用外部增强结构复合材料整体叶环中的1件加强环,通过 测试其拉伸性能来评估复合材料整体叶环高速旋转过程复合材料断裂强度,两种测试方法 中复合材料增强体SiC纤维均受到纤维轴向的拉应力。本发明方法消除了利用复合材料棒 状试样评价环形试样拉伸性能引起的误差,从而更真实的评价复合材料叶环的制造水平。 5 CN 111579363 A 说 明 书 3/5 页 本发明具有如下优点和有益效果: 1 .本方法通过测试复合材料环件整体叶环环形试样(外部增强结构整体叶环中1 个加强环)的拉伸性能代替复合材料整体叶环整件考核,减少了主体环和1件加强环的制 备,实现了快速、简洁、高效的性能评估方式,降低制造成本,缩短研制周期。 2.本方法采用复合材料环形试样代替传统棒状试样评估复合材料整体叶环的性 能,消除了棒状试样与环形试样曲率半径和应力状态的差异对复合材料拉伸性能的影响, 更真实的表征复合材料整体叶环的力学性能。 3.本方法根据有限元软件对叶环的载荷分布的模拟结果,计算复合材料应力集中 系数,修正混合定律公式,计算复合材料环形试样的断裂强度,有限元模拟结果与实验结果 的一致性验证了本发明方法的有效性。 附图说明 图1-图3为复合材料环形试样专用性能测试装置结构示意图。其中,图1为主视图, 图2为剖视图,图3为立体图。 图中:1-支撑模具,11-半圆盘A,12-半圆盘B,13-半圆盘C,14-半圆盘D,2-上部正 交连接杆,21-连接杆A,22-连接杆B,3-上部高强销钉,31-高强销钉A,32-高强销钉B,4-固 定销钉,5-固定螺栓,6-环形试样,7-凹槽,8-下部正交连接杆,81-连接杆C,82-连接杆D,9- 下部高强销钉,91-高强销钉C,92-高强销钉D。 图4为有限元模拟复合材料环形试样截面上的应力分布。