技术摘要:

本发明属于厢式货车组件相关领域,并公开了一种竹缠绕厢式货车车体,其包括竹缠绕厢体结构、竹结构板材门、竹结构板材挡板和底拖;其中竹缠绕厢体结构由多个竹篾片编织连接形成的竹篾帘在施加流动树脂后,从内到外执行多层缠绕成型而得;竹结构板材门和竹结构板材挡板 全部

背景技术:

厢式货车广泛用于全密封运输各种物资,有些场合还可以运输化学危险物品。由 于它具备机动灵活、工作高效、运输量大、可充分利用空间、能够可靠保护货物等优点,因而 日益受到现代化物流领域的关注。 现有的各类厢式货车的车体通常是由具有一定强度和韧性的金属材料制成,并且 需要采用轧制、挤出、铸造等多种复杂成型工艺来加工制成。传统的厢式货车车体一般为铁 或钢的型材制成,这类车体具有一定的强度,但是金属材质易腐蚀,还需要在外表继续贴合 金属保护外壳,这样进一步增加了制备工艺的繁琐性。 针对 厢式 货车的 型材选择 及 加工工艺研究 正不断 取得进展。例如 , CN201910973100.5公开了一种全铝合金材质厢式货车车厢,其中车厢的整体框架采用的是 6063T6材质铝合金挤出型材,型材通过铣削加工、专用模具冲压加工达到装配所要求的状 态。然而,进一步的研究表明,这种厢式货车车体在耐腐蚀性和焊接性方面有所改善,但是 其硬度较低、结构强度较差,特别是经过一段时间使用之后,车厢的顶板和各个侧板部位极 易发生变形,并直接影响到车厢的正常使用。

技术实现要素:

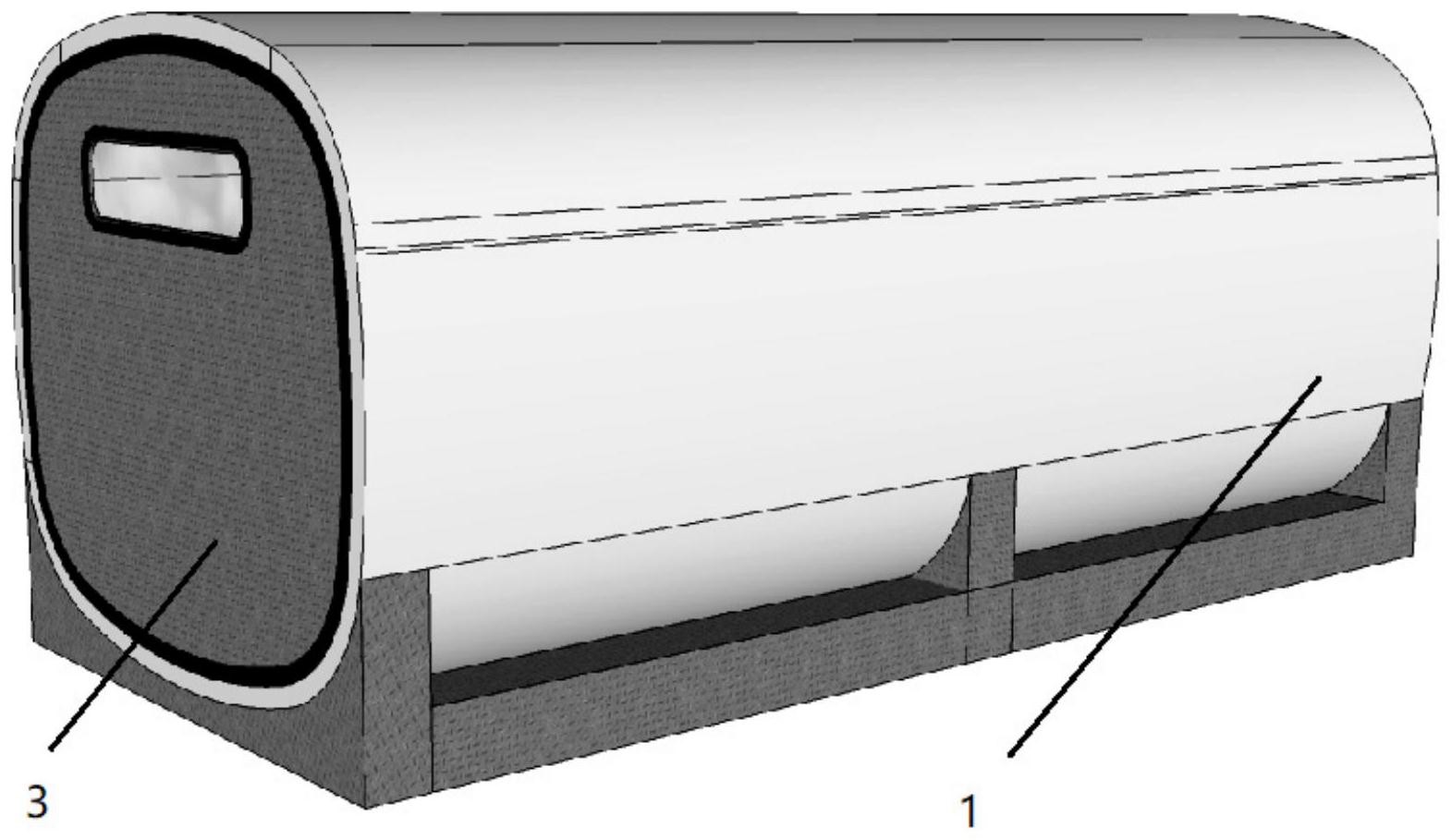

针对现有技术的以上缺陷或技术需求,本发明的目的在于提供一种竹缠绕厢式货 车车体及其制备方法,其中通过对厢式货车车体的车厢型材选择、加工工艺以及一些关键 部位的特定性能需求等多个方面进行针对性研究和改进,相应不仅能够在耐腐蚀性、整体 结构强度、局部抗变形等多个指标方面均获得明显改善,其内部具有良好的力学性能及整 体无应力缺陷,而且在制备工艺上仅需缠绕成型、所采用的竹篾基础材料为可再生资源,显 著减少了传统高能耗加工工序的使用。 为实现上述目的,按照本发明的一个方面,提供了一种竹缠绕厢式货车车体,其特 征在于,该竹缠绕厢式货车车体包括: 竹缠绕厢体结构,该竹缠绕厢体结构整体由多个竹篾片编织连接形成的不同竹篾 帘在施加流动树脂后,执行多层缠绕成型而得;沿着所述厢体结构的厚度方向,从内到外交 错包括环向竹篾层和轴向竹篾层,其中环向竹篾层由环向竹篾帘沿着厢体结构的环向缠绕 多层形成,并且该环向竹篾帘的整个长度方向与其中的各个竹篾片长度方向保持一致;轴 向竹篾层由轴向竹篾帘在所述环向竹篾层的外周上,继续沿着厢体结构的环向缠绕多层形 成,并且该轴向竹篾帘的整体长度方向与其中的各个竹篾片宽度方向保持一致; 竹结构板材门,该竹结构板材门装配于所述竹缠绕厢体结构的后端,且配备有进 出所述厢体结构的门单元; 4 CN 111572647 A 说 明 书 2/7 页 竹结构板材挡板,该竹结构板材挡板装配于所述竹缠绕厢体结构的前端,且与所 述竹结构板材门、竹缠绕厢体结构共同构成封闭空间; 底拖,该底拖装配于所述竹缠绕厢体结构的底部,且顶部设置成与所述缠绕厢体 结构底部相匹配的弧形结构,用于与该竹缠绕厢体结构底部的曲线相吻合。 优选地,对于所述竹结构板材门或竹结构板材挡板而言,其优选采用竹复合的结 构形式,即通过将环向竹篾帘和轴向竹篾帘彼此交错地平铺,并在施加流动树脂后执行多 层加热压制而得。 优选地,所述竹结构板材门或竹结构板材挡板而言,其优选采用夹心式的竹复合 结构,即内、外分别由环向竹篾帘、轴向竹篾帘平铺及施加流动树脂后执行多层加热压制, 中间设置填充材料而得。 优选地,所述竹结构板材门或竹结构板材挡板还可以采用全竹结构的形式。 优选地,对于所述竹缠绕厢体结构而言,其优选被设计为四层结构,也即从内到外 依次包括第一环向竹篾层、第一轴向竹篾层、第二环向竹篾层和第二轴向竹篾层,其中该第 一环向竹篾层主要起到提供刚度的作用,它由环向竹篾帘缠绕2~5层而得,且厚度为3.6mm ~8mm;该第一轴向竹篾层由轴向竹篾帘缠绕4~10层而得,且厚度为7.2mm~18mm;该第二 环向竹篾层由环向竹篾帘缠绕5~10层而得,且厚度为8mm~18mm;该第二轴向竹篾层由轴 向竹篾帘缠绕2~5层而得,且厚度为3.6mm~9mm。 优选地,所述第二环向竹篾层优选设计为间断的环向结构,也即在间断部位对应 设置有多个填充结构;相应地,所述第一轴向竹篾层、第二环向竹篾层和第二轴向竹篾层共 同形成为工字梁的剖面结构。 优选地,所述竹结构板材门的厚度优选设计为10mm~50mm,所述竹结构板材的厚 度优选设计为10mm~50mm。 优选地,对于所述底拖而言,它优选采用钢制材料制成。 按照本发明的另一方面,还提供了一种竹缠绕厢式货车车体的制备方法,其特征 在于,该制备方法包括下列步骤: (i)竹缠绕厢体结构的加工成型步骤 将由多个竹篾片编织连接形成的竹篾帘安装在缠绕芯模上,并在施加流动树脂后 以铺层方式从内到外执行缠绕成型,然后在80℃~120℃的温度下进行加热固化,由此形成 由多层竹篾帘共同缠绕而成的整体厢体结构; 其中,沿着所述厢体结构的厚度方向,从内到外交错设置环向竹篾层和轴向竹篾 层,其中环向竹篾层由环向竹篾帘沿着厢体结构的环向缠绕多层形成,并且该环向竹篾帘 的整个长度方向与其中的各个竹篾片长度方向保持一致;轴向竹篾层由轴向竹篾帘在所述 环向竹篾层的外周上,继续沿着厢体结构的环向缠绕多层形成,并且该轴向竹篾帘的整体 长度方向与其中的各个竹篾片宽度方向保持一致; (ii)竹复合板材门和竹复合板材挡板的加工成型步骤 将环向竹篾帘和轴向竹篾帘彼此交错地平铺,并在施加流动树脂后在80℃~120 ℃的温度下执行多层压制成型,由此分别形成竹复合板材门和竹复合板材挡板;其中,处于 最外侧和最内侧的竹篾帘均采用相同类型,即均为环向竹篾帘或者轴向竹篾帘; (iii)车体的装配步骤 5 CN 111572647 A 说 明 书 3/7 页 将加工好的竹复合板材门、竹复合板材挡板分别装配于竹缠绕厢体结构的后端和 前端,同时将底拖安装于竹缠绕厢体结构的底部,由此完成整体的竹缠绕厢式货车车体制 备过程。 优选地,在步骤(i)中,所述树脂采用氨基树脂、大豆无醛胶树脂、聚氨酯树脂中的 一种;并且树脂与竹篾帘之间的重量比为4~6:6~4。 优选地,在步骤(i)中,在所述竹缠绕厢体结构的缠绕过程中,其优选被加工为四 层结构,也即从内到外依次包括第一环向竹篾层、第一轴向竹篾层、第二环向竹篾层和第二 轴向竹篾层,其中该第一环向竹篾层主要起到提供刚度的作用,它由环向竹篾帘缠绕2~5 层而得,且厚度为3.6mm~8mm;该第一轴向竹篾层由轴向竹篾帘缠绕4~10层而得,且厚度 为7.2mm~18mm;该第二环向竹篾层由环向竹篾帘缠绕5~10层而得,且厚度为8mm~18mm; 该第二轴向竹篾层由轴向竹篾帘缠绕2~5层而得,且厚度为3.6mm~9mm。 优选地,在步骤(i)中,所述第二环向竹篾层优选设计为间断的环向结构,也即在 间断部位对应设置有多个填充结构;相应地,所述第一轴向竹篾层、第二环向竹篾层和第二 轴向竹篾层共同形成为工字梁的剖面结构,由此有助于在货车行驶过程中增强应对轴向方 向产生的拉力。 优选地,在步骤(i)中,在完全固化之后,还优选在厢体结构外表面喷涂防护层,该 防护层的材料选自不饱和树脂、聚氨酯树脂或者聚脲树脂等。 优选地,在步骤(ii)中,在多层压制成型之后,还优选在竹复合板材门、竹复合板 材挡板的外表面喷涂防护层,该防护层的材料选自不饱和树脂、聚氨酯树脂或者聚脲树脂 等。 优选地,在步骤(iii)中,所述底拖由钢制材料制成,并且与所述竹缠绕厢体结构 底部的曲线相吻合。 总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效 果: (1)本发明的竹缠绕车体紧密结合了现有厢式货车车体在型材选择及加工工艺上 的各种不足及改进需求,通过采用竹篾帘的可再生基础原材料,并配合缠绕成型工艺的使 用来加工关键的厢体结构,较多的实际测试表明,所获得的厢体结构能够在耐腐蚀性、整体 结构强度、局部抗变形等多个指标方面均获得明显改善,并且其内部具有良好的力学性能 及整体无应力缺陷,同时是可显著提高车厢厢体在顶部等特定部位的抗变形性能; (2)本发明还对针对厢体结构、前侧挡板结构和后侧门结构等不同部件的具体需 求,对所采用的竹篾帘的具体结构类型、它们的组合设置方式,以及成型工艺及其关键参数 等多个方面进一步进行了优化设计,相应能够更为充分利用竹基材料的优点,整体抗拉强 度以及缓冲能力好,满足车体强度和受力的要求,同时完全避免了传统的多个繁琐高能耗 工序的使用; (3)按照本发明的竹缠绕厢式货车车体结构轻盈、节能减排,而且有效克服了现有 金属类厢式车体的各种性能不足,特别是其内部具有良好的力学性能而且整体无应力缺 陷,整体强度完全符合国家技术规范的要求。 6 CN 111572647 A 说 明 书 4/7 页 附图说明 图1是用于示范性显示本发明的竹缠绕厢式货车车体的整体结构示意图,其中主 要从前端方向进行了观察显示; 图2是用于示范性显示本发明的竹缠绕厢式货车车体的整体结构示意图,其中主 要从后端方向进行了观察显示; 图3是按照本发明一个优选实施例的竹缠绕厢式货车车体的局部剖视放大图。 在所有附图中,相同的附图标记用来表示相同的元件或结构,其中: 1-竹缠绕厢体结构 2-竹结构板材门 3-竹结构板材挡板 4-底拖 101-第一环向 竹篾层 102-第一轴向竹篾层 103-第二环向竹篾层 104-填充层 105-第二轴向竹篾层