技术摘要:

本发明属于生物催化技术领域,公开了一种咔唑降解催化剂、制备方法及应用,在过硫酸钾引发下,将天然多糖海藻酸钠[(C6H7NaO6)n]接枝聚合甲基丙烯酸缩水甘油酯和二甲基丙烯酸乙二醇酯形成复合物溶胶,复合物溶胶分散氧化还原介体在质量百分浓度为4%~10%CaCl2水溶液中 全部

背景技术:

目前,煤化工、造纸、印染、农药等行业的工业废水中含有大量的难降解有机物,如 氮杂环有机物、酚类化合物以及多环芳香烃等,自然界固有的微生物很难甚至无法将其分 解矿化,造成在水体、土壤等自然介质中长期存留和积累。这些难降解有机物通过食物链进 入生物体后逐渐富集,对生物体细胞产生不可逆的改变,诱导产生致癌、致畸、致突变,导致 一系列环境问题的产生,对环境、生态系统和人体健康构成了严重的威胁。工业废水产生量 大、成份复杂、毒害性大,是我国水环境的主要污染源之一。因此难降解有机物去除一直受 到许多研究者的关注。咔唑含有吡咯环,分子本身结构稳定,是三元非碱性氮杂环芳烃化合 物,微溶于水,溶于乙醇、乙醚等多种有机溶剂,是一种常见的有毒污染物。目前报道去除咔 唑的电催化氧化和物理吸附法,投入成本高、操作条件苛刻、能耗大、处理容量低,在工业上 难以得到应用。生物处理技术成本低、二次污染轻、环境相容性好,适宜于工业化应用。然 而,传统生物水处理技术以自然生物活性污泥微生物对氮杂环芳烃化合物进行好氧及厌氧 处理,降解效率低下。因此,设计开发高效去除氮杂环芳烃化合物的固定化酶催化剂具有现 实意义。 漆酶(EC 1.10.3.2)是一种氧化还原酶,属于蓝多铜氧化酶家族,其以单体糖蛋白 的形式广泛存在于真菌和植物及昆虫中。由于漆酶在催化氧化底物过程中水中的氧分子作 为氧化剂,氧分子接受电子被还原为水分子,过程中不产生其它有害物,从本质上讲,因此 是一种绿色环保的生物催化剂。漆酶作为催化剂,用于酚类化合物催化聚合、生物传感器检 测、木质素降解、土壤中污染物(如除草剂、杀虫剂等)清理、染料脱色以及废水中有机物降 解等过程,均呈现出独特的优势。然而,由于漆酶的氧化还原电势较低(≤0.8V),不能直接 氧化大多数非酚类底物,因此,需要加入氧化还原介体协同漆酶完成催化反应。介体是低分 子量、低氧化还原电势的有机化合物,如2,2-联氨-(3-乙基-苯并噻唑-6-磺酸)(ASTS)、1- 羟基苯并三唑(HBT)和2,2,6,6-四甲基呱啶氧化物(TEMPO)等,介体分子在漆酶的作用下形 成活性高的自由基中间体而使底物氧化。目前研究开发的漆酶-氧化还原介体催化体系,大 多数是直接使用游离态漆酶和溶解状态的介体,导致在实际应用中存在严重的缺陷和不 足。一方面游离态漆酶水溶性强、稳定性差且难以回收再利用,造成使用成本高,严重制约 了其推广应用;另一方面,漆酶-氧化还原介体催化体系中常用的ABTS和HBT等介体,价格 高、毒性大,溶解状态的介体无法回收和重复使用,进一步增加了应用成本和对环境的危害 性。因此,迫切需要研究开发漆酶-介体共固定化技术和经济、高效和安全的固体生物催化 剂,应用于水处理中使毒性强的咔唑氮杂环芳烃得到有效降解。 综上所述,现有技术存在的问题是:(1)现有的去除咔唑的电催化氧化和物理吸附 法,投入成本高、操作条件苛刻、能耗大、处理容量低,在工业上难以得到应用。 (2)传统的生物处理技术以自然生物活性污泥微生物对氮杂环芳烃化合物进行好 4 CN 111589470 A 说 明 书 2/7 页 氧及厌氧处理,降解效率低下。 (3)现有的漆酶-氧化还原介体催化体系中,大多数是直接使用游离态漆酶和溶解 状态的介体,但是游离态漆酶水溶性强、稳定性差且难以回收再利用,造成使用成本高,严 重制约了其推广应用。 (4)现有漆酶-氧化还原介体催化体系中常用的ABTS和HBT等介体,价格高、毒性 大,溶解状态的介体无法回收和重复使用,进一步增加了应用成本和对环境的危害性。 (5)现有对于漆酶-介体共固定化方法与共固定化载体的研究(Bioresources and Bioprocessing,2018,5:1-8;Colloid Interf Sci,2016,471:20-28),是将漆酶和介体混 合溶解后对二者进行“一锅”同步固定化,在固定化过程中就会有部分介体被漆酶氧化,不 仅降低了介体的利用率和固定化效率,而且介体被氧化产生的中间体自由基将攻击漆酶而 使一部分酶失活;再者,这种漆酶与介体混合一步同时固定化二者,难以根据催化反应的特 异性设计和构筑漆酶固定化保持高活性所需的生物兼容性微环境,因而酶的催化活性不能 得到很好的发挥和表达,限制了实际应用。 解决上述技术问题的难度在于,需将漆酶和介体进行共固定化制备成易回收重复 使用的固态催化剂,以实现漆酶在处理有害物吡啶的有效应用,而共固定化酶与介体技术 层面的关键难点在于,固定化后漆酶-介体体系降解吡啶需具备高效性,一是要求固定化操 作过程不能产生漆酶失活和介体失效的负面作用;二是要求固定化后催化剂内部的扩散阻 力要小,传输和扩散性要好,介体在固体催化剂催化过程中能够很好地发挥协同催化作用; 三是要求固态催化剂具有可回收重复使用性;四是要求催化剂具备高的经济效能、环境效 能和实用性,共固定化酶与介体所用的材料价廉易得且环境友好。基于上述因素分析,本专 利针对生物催化除去水中有害物吡啶的实际需要,提出设计大孔道复合高分子材料载体进 行漆酶与介体的共固定化,以降低催化剂内部的扩散阻力;并进一步提出漆酶与介体进行 分步共固定化的工艺技术,先包埋介体于高分子材料网格中,后将漆酶固定于孔道内;采取 分步共固定化工艺技术,获得了实用性强高效降解吡啶的固体生物催化剂,并从根本上避 免了“一锅”法共固定化操作对漆酶和介体的损失。 解决上述技术问题的意义在于,本专利设计提出了漆酶与介体分步共固定化工艺 技术,在由复合高分子材料构建介体壁载体的大孔道内共价偶联组装漆酶,实现了漆酶与 介体的有效共固定化。破解了共固定化中介体自由基使酶失活、固定化漆酶与介体催化剂 传质阻力大以及共固定化效率低下的瓶颈问题,获得了高效催化吡啶的生物催化剂,实现 了酶与介体同步回收和重复使用,为高效去除水中吡啶提供了新方法。

技术实现要素:

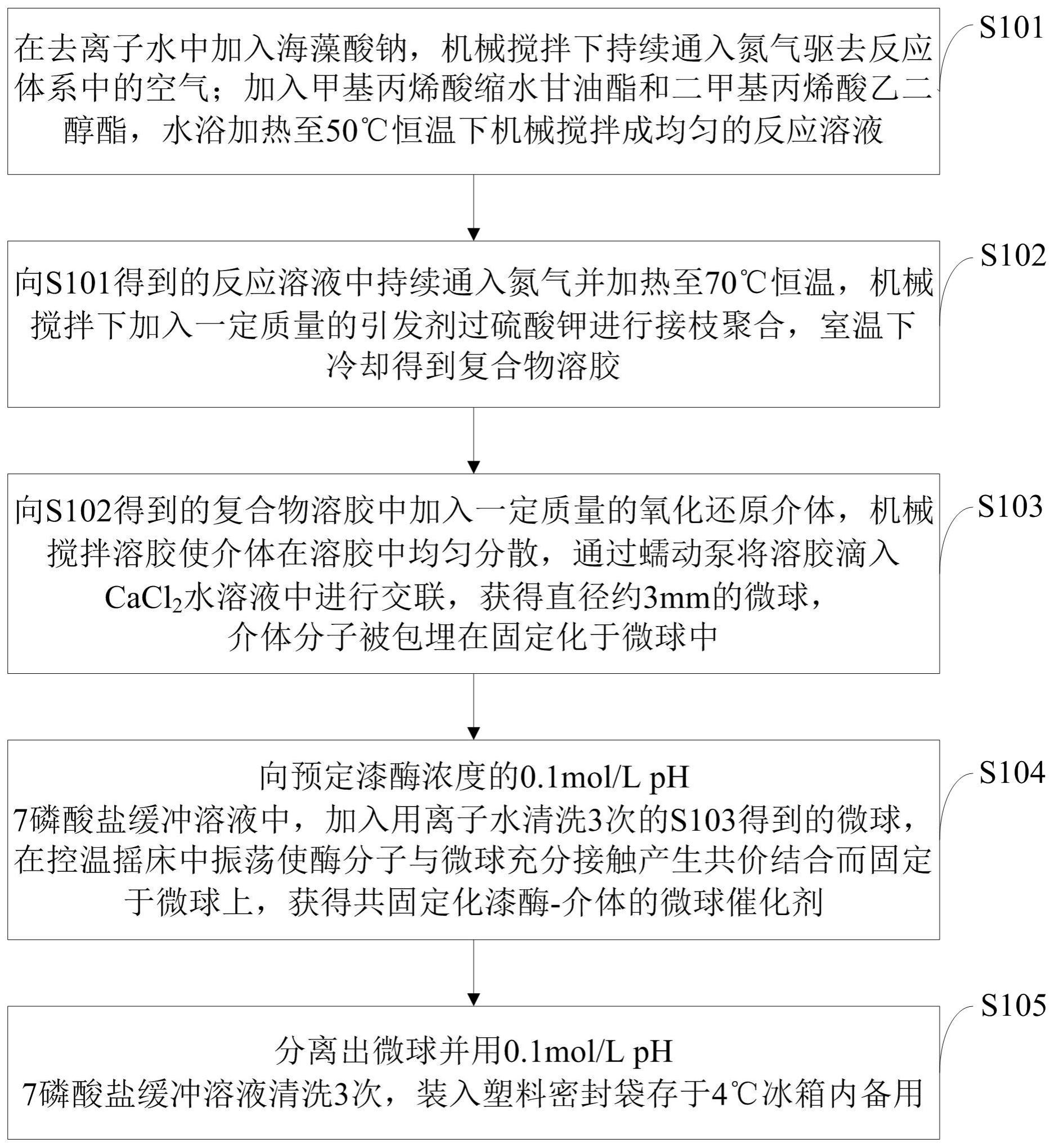

针对现有技术存在的问题,本发明提供了一种咔唑降解催化剂、制备方法及应用。 本发明是这样实现的,一种咔唑降解催化剂的制备方法,包括以下步骤: 步骤一,在去离子水中加入海藻酸钠,机械搅拌下持续通入氮气驱去反应体系中 的空气;加入甲基丙烯酸缩水甘油酯和二甲基丙烯酸乙二醇酯,水浴加热至50℃恒温下机 械搅拌成均匀的反应溶液; 步骤二,向步骤一得到的反应溶液中持续通入氮气并加热至70℃恒温,机械搅拌 下加入一定质量的引发剂过硫酸钾进行接枝聚合,室温下冷却得到复合物溶胶; 5 CN 111589470 A 说 明 书 3/7 页 步骤三,向步骤二得到的复合物溶胶中加入一定质量的氧化还原介体,机械搅拌 溶胶使介体在溶胶中均匀分散,通过蠕动泵将溶胶滴入CaCl2水溶液中进行交联,获得直径 约3mm的微球,介体分子被包埋在固定化于微球中; 步骤四,向预定漆酶浓度的0.1mol/L pH 7磷酸盐缓冲溶液中,加入用离子水清洗 3次的步骤三得到的微球,在控温摇床中振荡使酶分子与微球充分接触产生共价结合而固 定于微球上,获得共固定化漆酶-介体的微球催化剂; 步骤五,分离出微球并用0.1mol/L pH 7磷酸盐缓冲溶液清洗3次,装入塑料密封 袋存于4℃冰箱内,备用。 进一步,步骤一中,所述海藻酸钠在去离子水中质量百分浓度为10%~30%;甲基 丙烯酸缩水甘油酯与二甲基丙烯酸乙二醇酯的比为1:1~1:5,二者总量与海藻酸钠质量比 为1:10~1:30。 进一步,步骤一中,所述海藻酸钠、甲基丙烯酸缩水甘油酯以及二甲基丙烯酸乙二 醇酯反应溶液中,海藻酸钠、甲基丙烯酸缩水甘油酯和二甲基丙烯酸乙二醇酯总质量百分 浓度为20%~40%;甲基丙烯酸缩水甘油酯与二甲基丙烯酸乙二醇酯的质量比为1:1~1: 2,二者总量与海藻酸钠质量比为1:15~1:20。 进一步,步骤二中,所述过硫酸钾的质量与海藻酸钠、甲基丙烯酸缩水甘油酯和二 甲基丙烯酸乙二醇酯三者总质量比为1:40~1:80,氮气流速为5~20ml/min,聚合时间为4 ~8h,搅拌转速为100~150r/min。 进一步,步骤三中,所述氧化还原介体与海藻酸钠、甲基丙烯酸缩水甘油酯和二甲 基丙烯酸乙二醇酯三者总质量比为1:10~1:100,CaCl2水溶液质量浓度为4%~12%; 步骤三中,所述氧化还原介体可为2,2-联氨-(3-乙基-苯并噻唑-6-磺酸)、1-羟基 苯并三唑、N-羟基-N-乙酰基苯胺、乙酰丁香酮和2,2,6 ,6-四甲基呱啶氧化物中的任意一 种。 进一步,步骤三中,所述所用的CaCl2水溶液质量百分浓度为4%~8%; 步骤四中,所述漆酶在磷酸盐缓冲溶液的质量百分浓度为8%~24%,漆酶与包埋 介体微球(湿重)的质量比为1:20~1:40;控制振荡转速为100~150r/min,固定化时间为12 ~48h,温度为20~40℃;利用硫代硫酸钠法测定湿样微球中活性环氧基团含量为100~200 μmol/g。 进一步,步骤四中,所述固定化时漆酶在磷酸盐缓冲溶液的质量浓度为16%~ 20%; 所述漆酶固定化的温度在25~35℃,固定化时间为20~24h。 本发明的另一目的与提供一种咔唑降解催化剂,所述咔唑降解催化剂以天然多糖 海藻酸钠[(C6H7NaO6)n]为基质材料,与甲基丙烯酸缩水甘油酯和二甲基丙烯酸乙二醇酯接 枝聚合制备复合物溶胶,所述复合物溶胶中分散氧化还原介体在CaCl2水溶液交联成球,介 体包埋于复合物微球中;包埋介体的复合物微球中的活性环氧基团共价结合漆酶,得到共 固定化漆酶、氧化还原介体的微球生物催化剂。 本发明的另一目的与提供一种所述咔唑降解催化剂在处理咔唑水溶液中的应用, 其特征在于,所述应用方法包括: (1)向咔唑水溶液加入上述微球催化剂,搅拌下向反应溶液中通入空气至反应结 6 CN 111589470 A 说 明 书 4/7 页 束; (2)常规操作分离出催化剂微球,用pH 7.0磷酸盐缓冲溶液洗3次,重复用于下批 次处理咔唑溶液; (3)设置空白对照组,以没有固定漆酶的小球进行试验; (4)采用高效液相色谱法检测咔唑浓度。 进一步,步骤(1)中,所述咔唑水溶液浓度为10~30mg/L,催化剂(湿重)与咔唑溶 液质量为1:100~1:300,空气流速为10~30ml/min,降解温度为20~40℃,时间为10~20h; 步骤(3)中,所述咔唑水溶液浓度为30mg/L,小球(与咔唑溶液质量比为1:200,空 气流速为10ml/min,30℃下处理时间为20h; 步骤(4)中,所述采用高效液相色谱法检测咔唑浓度的方法包括: 采集催化剂降解后的水样,水样用滤膜过滤后用于咔唑的定量分析; 所述高效液相色谱仪为岛津有限公司ProminenceLC-16型号,色谱柱为 DiamosilC18柱,250mm×4.6mm,粒度为5μm; 所述流动相为甲醇-水流动相,二者体积比为8:2,流动相流速为1.0ml/min,测定 波长250nm; 所述咔唑降解率计算如下: 综上所述,本发明的优点及积极效果为:本发明提供的咔唑降解催化剂及其制备 方法,所用原料天然多糖海藻酸钠[(C6H7NaO6)n]、甲基丙烯酸缩水甘油酯和二甲基丙烯酸 乙二醇酯均为工业级原材料,价廉易得。 采用过硫酸钾引发聚合,甲基丙烯酸缩水甘油酯与二甲基丙烯酸乙二醇酯嫁接于 海藻酸多糖单元,使海藻酸多糖高分子具有活性环氧基团。同时降低了糖海藻酸钠的亲水 性,多糖分子链收缩,糖单元堆积成交联网络结构,介体周围包裹的聚阴离子在CaCl2水溶 液交联形成包埋介体的复合材料微球。利用硫代硫酸钠法测定湿样微球中活性环氧基团含 量为100~200μmol/g,包埋了氧化还原介体的复合物材料微球对漆酶的偶联率为60~ 77%。 包埋介体复合材料微球上的活性环氧基团与漆酶分子氨基产生共价结合而使漆 酶固定化,条件温和,避免了酶的失活,保障了共固定化漆酶-介体催化剂的高活性。用 0.1mol/L磷酸盐缓冲溶液清洗催化剂3次,在4℃下存储备用。采用考马斯亮蓝染色方法测 定催化剂对漆酶的负载率为65%~80%。 上述制备的催化剂的优势还在于,漆酶与介体一同被固定化在催化剂微球上,使 用过程中漆酶与介体可同步回收,使用成本低,同时避免了介体产生二次污染的潜在危害; 催化剂为尺寸为3mm左右的微球,使用中易与反应体系分离,重复使用性高。 上述制备的催化剂的优势还在于,处理咔唑溶液的工艺简捷,降解效率高,效果 好,咔唑浓度为10~30mg/L,处理10~20h,咔唑降解率可达到97%以上。从无固定漆酶小球 的空白对照组试验得到,处理30mg/L咔唑水溶液,8h后咔唑浓度不再下降,说明小球吸附咔 唑达到饱和。经20h处理小球物理吸附咔唑的去除率为17.0%。确定咔唑的去除作用主要是 由生物降解产生的,而非物理吸附导致。 7 CN 111589470 A 说 明 书 5/7 页 附图说明 图1是本发明实施例提供的咔唑降解催化剂的制备方法流程图。 图2是本发明实施例提供的咔唑降解催化剂的实物照片。 图3是本发明实施例提供的咔唑降解催化剂扫描电子显微镜照片。 图4是本发明实施例提供的咔唑降解催化剂微球截面扫描电子显微镜照片。