技术摘要:

本发明涉及一种基于天然麻纤维原料的碳纳米纤维及其制备方法,属于制备碳纳米纤维技术领域,解决了现有碳纳米纤维制备成本高且存在缺陷、制备过程中碳纳米纤维直径与长度无法控制的技术问题。本发明提供的基于天然麻纤维原料的碳纳米纤维及其制备方法包括如下步骤:步 全部

背景技术:

由于在传统工业和高技术领域中对轻量化与高强度复合材料的巨大需求,纳米纤 维材料受到广泛的关注。纳米纤维材料具有较大的表面体积比,表面功能可调控性,可调控 孔隙特性,三维形貌,以及优异的机械性能等,在可再生组织工程,药物缓释,传感器件,能 量产生与存储,过滤,催化,织物以及国防等不同领域有潜在的广泛应用。纳米纤维材料根 据其化学组成可分为四大类:碳纳米纤维,无机纳米纤维,有机纳米纤维以及复合纳米纤 维。 碳纳米纤维是介于碳纳米管与碳纤维之间的一种新材料。碳纤维的尺寸在数十微 米左右,碳纳米纤维的尺寸在数十至数百纳米之间;碳纳米纤维在内在结构上区别于碳纳 米管。碳纳米纤维可以作为从分子材料过渡至宏观材料的关键物质形态,其具有优异的理 化性能,广泛应用于多功能复合材料、超级电容电极材料、锂电池负极材料、金属纳米颗粒 载体、骨组织支撑结构等领域。 现有技术中制备碳纳米纤维只能限制在较小的实验室规模,如现有技术有两种: 气相催化沉积与静电纺丝-热处理,气相沉积主要为有机分子在催化剂表面高温分解沉积, 主要制约因素为其设备及过程的可控性。通过静电纺丝及相应的热处理制得碳纳米纤维, 目前主要制约因素在于静电纺丝后的纤维,无法实现有效稳定化,这使得热处理过程无法 实现大量处理。 目前碳纳米纤维材料离大规模工业应用还存在一定距离,需要解决两个关键的技 术挑战:其一需要解决较大规模低成本制备无缺陷碳纳米纤维的方法与设备;其二需要解 决碳纳米纤维制备过程中纤维直径与长度的控制问题,以及材料后处理与分散技术。

技术实现要素:

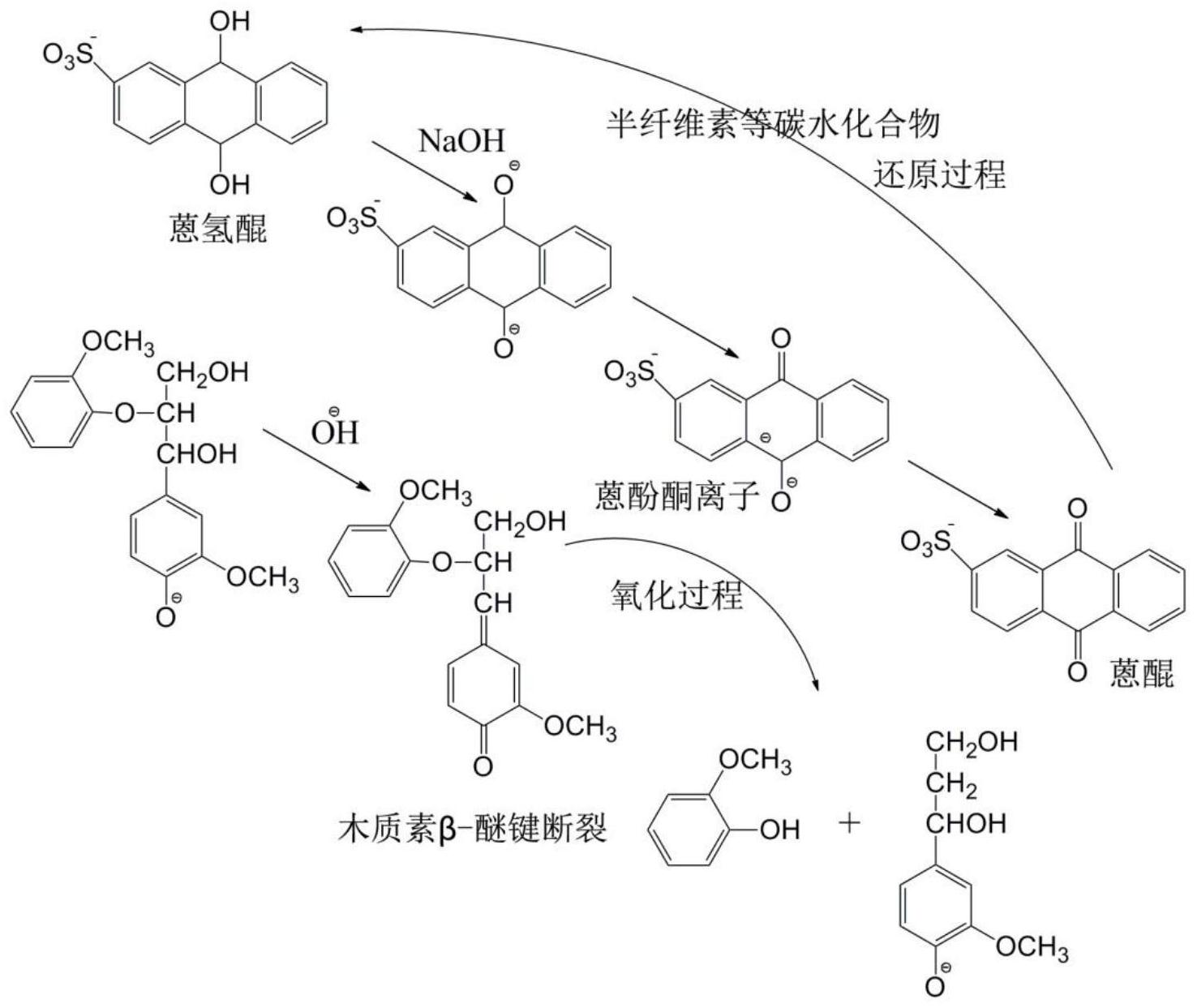

鉴于上述的分析,本发明实施例旨在提供一种基于天然麻纤维原料的碳纳米纤维 及其制备方法,用以解决现有碳纳米纤维制备成本高且存在缺陷、制备过程中碳纳米纤维 直径与长度无法控制的技术问题。 本发明的目的主要是通过以下技术方案实现的: 一方面,本发明提供了一种基于天然麻纤维原料的碳纳米纤维的制备方法,包括 如下步骤: 步骤1、利用氢氧化钠溶液和蒽醌-2-磺酸钠对天然麻纤维原料进行预处理,得到 预处理麻纤维; 步骤2、利用磷酸溶液对预处理麻纤维进行纳米化处理,得到纳米化麻纤维; 步骤3、将纳米化麻纤维进行水热处理,得到水热处理产物; 3 CN 111575834 A 说 明 书 2/8 页 步骤4、将水热处理产物进一步进行碳化处理,得到碳纳米纤维。 进一步地,在步骤1中,采用质量浓度为2~10%的氢氧化钠溶液对天然麻纤维进 行浸渍,氢氧化钠溶液的质量为天然麻纤维原料质量的5~20倍。 进一步地,在步骤1中,将天然麻纤维与氢氧化钠溶液的混合物置于反应釜中,向 反应釜中加入使用量为天然麻纤维原料质量的0.2~3.0%的蒽醌-2-磺酸钠。 进一步地,在步骤1中,在反应釜密封情况下进行预处理,预处理温度为90~120 ℃,预处理时间为0.5~3.0h;预处理后采用预处理麻纤维质量10~20倍的去离子水清洗, 清洗后在空气中85~120℃的条件下干燥至其含水量低于5%。 进一步地,步骤2中,磷酸溶液的质量浓度为60~85%,磷酸溶液的体积与预处理 麻纤维的质量的比值为7.0~15ml/g。 进一步地,在步骤2中,纳米化处理温度为30~60℃,处理时间为25~250min。 进一步地,在步骤3中,利用使用量为天然麻纤维原料质量0.4~1.2倍的水热处理 助剂脲对纳米化麻纤维进行水热处理;水热处理温度为120~220℃,处理时间为1.0~ 5.0h。 进一步地,步骤4中,碳化处理温度为850~1300℃,碳化处理时间为30~90min,处 理过程中氮气的流量为50~500ml/min; 以2~10℃/min的升温速率升温至所述碳化处理温度。 进一步地,在步骤1中,天然麻纤维为韧皮纤维苎麻、黄麻、亚麻、罗布麻和槿麻或 叶纤维剑麻中的一种。 另一方面,本发明还提供了一种基于天然麻纤维原料的碳纳米纤维,采用上述的 基于天然麻纤维原料的碳纳米纤维的制备方法得到。 与现有技术相比,本发明至少可实现如下有益效果之一: (1)现有技术中制备碳纳米纤维只能限制在较小的实验室规模,而且成本高无法 满足实际应用的经济性。本发明以天然麻纤维为原料,通过将麻纤维纳米化为纳米纤维素 以及可控的催化水热过程,将纳米纤维素碳化为碳纳米纤维,并通过将催化水热过程应用 于碳纳米纤维制备中,使本发明适合于大规模制备的原料、设备以及过程工艺。 (2)现有技术中,制备过程对碳纳米纤维的直径以及长度的难以实现有效控制,对 于气相催化沉积过程,由于在高温条件下进行,一般催化剂分散于载体金属,这使得温度分 布及反应物浓度分布不均匀,这使得碳纳米纤维生长过程的条件参数变化较大,因而造成 其直径与长度难以控制。对于静电纺丝过程,由于稳定化处理无法达到要求,在升温处理过 程容易引起纺丝纤维在结构以及尺寸上的波动变化,由此造成直径与长度难以控制,而且 在碳纳米纤维后处理与分散上也存在一些问题。 本发明采用纳米化分散处理的麻纤维作为碳纳米纤维的前体,在制备过程中可以 通过对纳米化处理条件的调节与控制来实现对麻纤维衍生的纳米纤维素尺寸的控制,从而 达到调节与控制碳纳米纤维直径与长度的目的。同时采用水热处理过程将麻纤维衍生的纳 米纤维素转化为碳纳米纤维,可以实现材料在制备过程中的有效分散。 (3)本发明制备的碳纳米纤维的长度L范围为196~970nm,纳米纤维直径D范围为 10~94nm,L/D比值的范围为10.2~52.5。 (4)本发明的方法采用可再生、廉价易得的天然麻纤维作为原料,制备过程以及涉 4 CN 111575834 A 说 明 书 3/8 页 及设备通用性强,容易实现较大规模的制备,同时保持出产材料的经济实用性。 本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本 发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而 易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书实施例以及附 图中所特别指出的内容中来实现和获得。 附图说明 附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图 中,相同的参考符号表示相同的部件。 图1为利用氢氧化钠溶液和对蒽醌-2-磺酸钠对天然麻纤维进行预处理的过程示 意图; 图2为天然麻纤维的纤维素束中结晶区域和非结晶区域(不定型态)的分布示意 图; 图3为碳化过程的中由纤维素化学结构演化为碳结构的化学反应过程示意图。