技术摘要:

本发明涉及一种蓝宝石制备的技术领域,具体来说,是一种蓝宝石单晶的提拉法制备装置及方法。该装置包括坩埚、加热系统、驱动系统、保温系统、真空系统;所述的加热系统包括加热器;所述的驱动系统包括籽晶轴,该籽晶轴与旋转提升装置连接;所述的保温系统包括保温层, 全部

背景技术:

蓝宝石晶体硬度很高,为莫氏硬度9级,蓝宝石晶体的熔点为2050℃,沸点3500℃, 可作为一种重要的技术晶。它具有很好的透光性,热传导性和电气绝缘性,力学机械性能 好,已被广泛地应用于科学技术、国防与民用工业、电子技术的许多领域,如激光基质、衬底 基片,光学元件等。 目前,人工蓝宝石的制作方法有泡生法、热交换法、导模法、提拉法等,各种方法针 对不同的特点,各有利弊。蓝宝石晶体生长中,在原位退火、拉脱后,依靠炉体循环水降温, 约需5天时间,才能将炉温降至开炉条件,45公斤晶体生长周期12天,就有近一半的时间在 降温,因此,限制了生产效率,时间长、效率低。 本申请人是针对提拉法进行的研究和改进,通过调整装置的结构和工艺步骤及参 数控制等,提供了一种蓝宝石单晶的提拉法制备装置及方法。

技术实现要素:

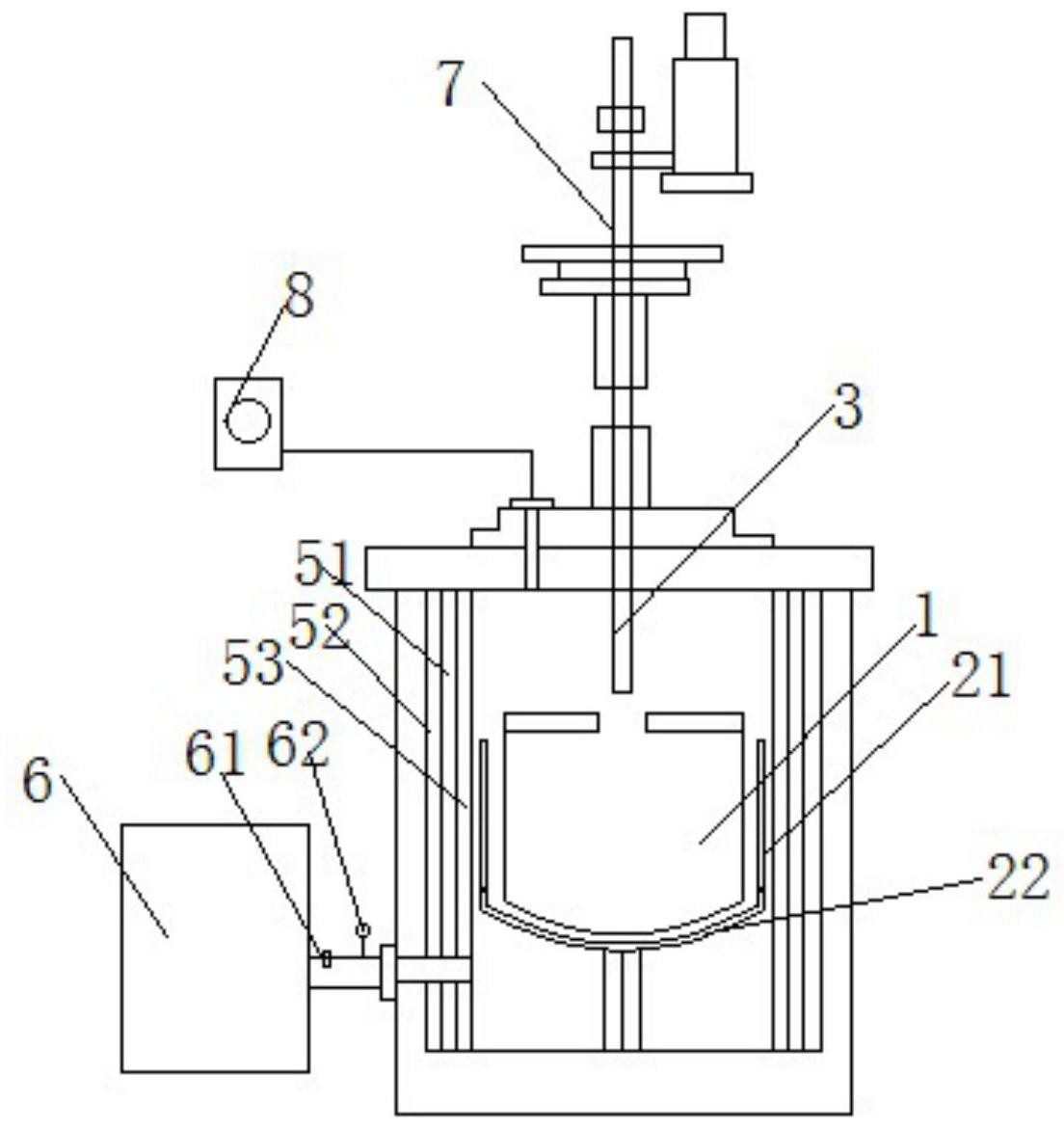

针对现有技术蓝宝石生产方法降温时间长、生产质量不高等的上述不足,本发明 提供一种蓝宝石单晶的提拉法制备装置及方法。 本发明的技术方案为: 一种蓝宝石单晶的提拉法制备装置,包括坩埚、加热系统、驱动系统、保温系统、真 空系统; 所述的加热系统包括加热器; 所述的驱动系统包括籽晶轴,该籽晶轴与旋转提升装置连接; 所述的保温系统包括保温层,保温层设置在炉壁和加热器之间,该保温层包括氧 化锆隔热层、钼片隔热屏和纳米钨膜反射层;该保温系统还包括氩气供应装置,该氩气供应 装置包括设置在炉壁上的供气管,与供气管连接的氩气气体储罐。 进一步的,所述的加热器包括两部分,一部分为与坩埚侧板相配合的侧壁环形加 热器,另一部分为与坩埚底部相配合的底部片状加热器;采用两部分加热器,可以对不同部 位的温度进行灵活控制,另外也解决了坩埚底部中心区域受热均匀的问题,为晶体的均匀 生长提供了有利的温度调节条件。 进一步的,坩埚为铱坩埚,坩埚的形状为底部球冠状的圆柱体,在底部设置为球冠 的形状,在晶体生长的过程中与晶体生长的界面相吻合,更有利的保证熔融液体的温度均 匀性,为晶体均匀生长进一步提供有利条件。 进一步的,所述的旋转提升装置包括蜗轮蜗杆减速机、同步带、精密行星减速器、 伺服电机;采用精密的传到方式,实现精确的旋转和提升,为晶体的提拉法生长提供精密的 3 CN 111607823 A 说 明 书 2/4 页 设备条件。 进一步的,籽晶轴旋转密封采用磁流体密封,垂直运动密封采用不锈钢波纹管,精 密的密封,有效保持真空环境。 进一步的,在供气管上设有温度传感器和气体流量计,便于对供入的氩气控制流 量和问题,为炉内降温步骤提供条件,可以大大的减少降温的时间,提供生产效率。 进一步的,真空系统采用直联旋片式真空泵和高真空插板阀,提高设备的真空度, 提高了晶体的质量。 本发明的另一目的在于提供一种蓝宝石单晶的提拉法制备方法,包括原料准备步 骤、抽真空步骤、加热熔化步骤、晶体生长步骤、冷却步骤,具体如下: 原料准备步骤:采用纯度为5级的高纯氧化铝粉和碎晶的混合物,两者的重量比为 5:1,碎晶需要经过超声波多次清洗,高纯氧化铝粉需要压制为圆柱状料块;压制后可以尽 量排出原料中含有的气体,提高原料的质量,另外,在底部放置碎晶,原料质量好,利于底部 熔体结晶时的质量提高。 抽真空步骤:对炉内进行抽真空,真空度为1-5×10-4Pa。 加热熔化步骤:开启加热,升温至2000-2500℃,保温1-3小时,确保原料完全熔化。 晶体生长步骤:下降籽晶轴开始引晶,控制温度为1800-2300℃,晶体经过缩颈、放 肩、生长至合适的尺寸,再进行退火;籽晶轴的转速为3-15r/min。 冷却步骤:通过供气管将氩气通入炉内,对晶体进行降温,降温时间持续1.5-3小 时。通过通入氩气降温,适当加快了降温速度,缩短了降温时间,有效提高了生产效率。 进一步的,加热熔化步骤:升温至2400-2500℃,保温1.5小时,确保原料完全熔化, 研究中发现,保持保温温度高,保温时间适当缩短,有利于后期晶体的生长,并且结晶质量 更加均匀,晶体的完整性和光学透过率显著提高。 本发明的有益效果在于, 本发明的装置,对加热器的结构、驱动系统的驱动方式、保温系统等进行优化和改 进,并设置氩气降温方式,有效缩短了冷却的时间,预计可将降温时间由5天缩短2天,将45 公斤晶体生长周期由原来12天降至10天,每炉次可节电1500度,每炉年可多产出晶体5个。 直接效益:每炉次可节电1500度,每月产出晶体3炉次,40台炉每月可节电40*3* 1500=18万度,节省电费180000度*0.68元=122400元,每年可节省电费12.24*11≈135万 元。此外,年可多产出晶体40*5=200颗,具有较好的经济效益。 本发明的方法,采用上述装置后,对原料的选择、真空度、加热熔化的温度时间、晶 体生长的工艺等进行优化和创新,在提高生产效率的基础上,得到的晶体的质量显著提高, 如结晶质量更加均匀,晶体的完整性和光学透过率显著提高。 附图说明 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现 有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而 言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。 图1本发明装置的结构示意图; 其中,1-坩埚,21-侧壁环形加热器,22-底部片状加热器,3-籽晶轴,51-氧化锆隔 4 CN 111607823 A 说 明 书 3/4 页 热层,52-钼片隔热屏,53-纳米钨膜反射层,6-氩气气体储罐,61-温度传感器,62-气体流量 计,7-旋转提升装置,8-真空泵。