技术摘要:

本发明公开了一种红色基KD合成脱色反应浓度监测装置,所述釜身侧面设有取样装置,所述取样装置包括取样管和活塞杆,通过取样管和活塞杆相配合,实现取样过程,所述取样管和釜身联通,其联通处设有滤网,所述滤网孔径小于待加入的活性炭粒径;所述取样装置的外部设有监 全部

背景技术:

红色基KD(3-氨基-4-甲氧基苯甲替胺)为常用的一种染料,其重氮化后可在棉线 和/或棉布上染成坚牢的大红色,主要用于棉纤维织物的染色及印花的显色剂。近年来对其 合成工艺研究成为热点,在众多的合成工艺中,全都需要对粗产物进行溶解脱色,具体工艺 通常为:将粗品投入脱色反应釜中,将一定浓度的盐酸加入脱色反应釜中,加入水,人工加 入活性炭,进行溶解,脱色。其过程简单、粗暴,仅仅以实现脱色为目的,且脱色效果无法控 制,仅能通过经验对脱色时间进行简单推断,从而结束脱色过程,其多批次脱色结果无法稳 定控制,需要后期进行共混才能保证产品颜色均一稳定,操作复杂,且影响下一结晶工艺的 控制。若采用长时间延长脱色时间来保证产品脱色效果较好且不同批次的稳定性,则会大 大降低整个脱色过程的生产效率,提高生产成本。

技术实现要素:

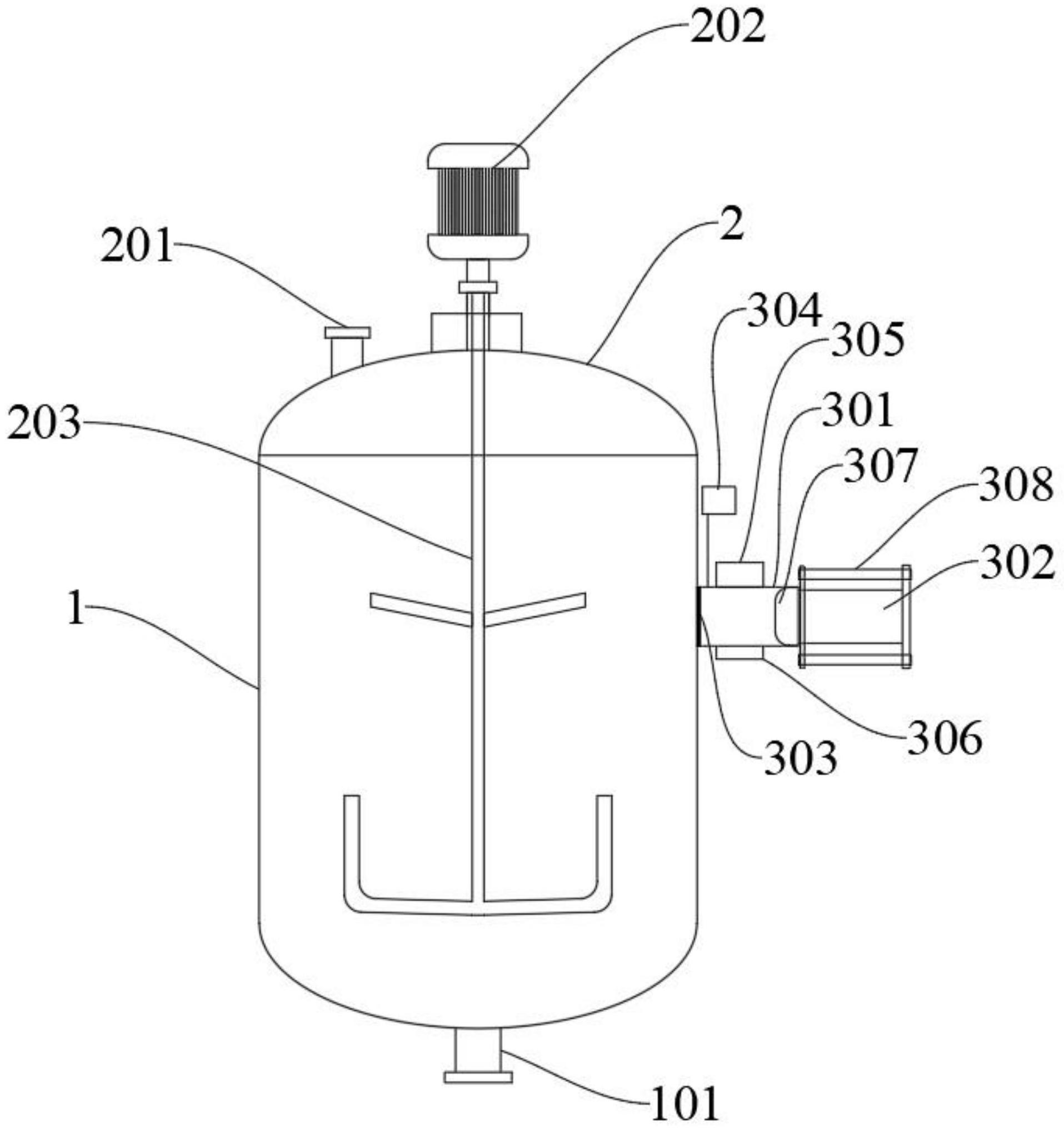

为了解决现有技术中存在的前述问题,本发明提供了一种能够对红色基KD合成脱 色反应釜中溶液颜色监控、判断脱色进程、粗略估计红色基KD浓度,并提高不同批次脱色结 果稳定性的脱色反应装置。 为了实现上述目的,本发明采用以下技术方案: 一种红色基KD合成脱色反应浓度监测装置,包括由釜身和釜盖组成的反应釜,所 述釜盖上设加料口和搅拌装置,搅拌装置包括动力装置和搅拌桨,所述动力装置位于釜身 外,所述搅拌桨位于釜身内部,所述釜身底部设于出料口,所述釜身侧面设有取样装置,所 述取样装置包括取样管和活塞杆,通过取样管和活塞杆相配合,实现取样过程,所述取样管 和釜身联通,其联通处设有滤网,所述滤网孔径小于待加入的脱色活性炭粒径;所述取样装 置的外部设有监测分析装置,所述监测分析装置包括颜色识别模块和浓度分析显示模块; 所述颜色识别模块包括分别对立设于取样管两侧的背景板和颜色传感器。 优选的,所述背景板为白色LED背景灯。提升背景亮度,同时降低环境杂色的影响, 提高颜色传感器的取样精确度。 优选的,所述取样管和活塞杆间设有弹性件,能够在不操作时活塞杆前端保持与 釜身紧密贴合,在取样时能够拉开活塞杆取样。多次取样,保证取样管内液体回到釜身内继 续脱色。 优选的,所述活塞杆头部套设有橡胶套。增强活塞杆与取样管内壁摩擦力,降低漏 液风险。 本发明还公开了前述浓度监测装置的操作方法,包括颜色-浓度曲线建立步骤和 取样检测步骤,所述颜色-浓度曲线建立步骤:在反应釜内加入定量的盐酸、水、活性炭和多 3 CN 111610156 A 说 明 书 2/3 页 组含量具有一定差距的红色基KD粗品,溶解脱色后,取反应釜内液体拍照并识别其RGB颜 色,检测其中红色基KD的含量,多组数据组合构成具有一定含量范围的红色基KD溶液的颜 色-浓度曲线;所述取样检测步骤:在待测红色基KD粗品在同样条件下溶解脱色后,拉动活 塞杆,将待检测溶液经滤网过滤活性炭后抽取到取样管中,监测分析装置通过颜色传感器 识别识别出溶液RGB颜色,经浓度分析显示模块将此RGB颜色值在颜色-浓度曲线找到对应 的红色基KD浓度值并显示。 在获得反应釜中红色基KD浓度值后,若与同一批次差距较大,可通过添加部分稀 溶液稀释或添加红色基KD粗品投料量,控制脱色结果稳定性。 与现有技术相比,本发明具有以下有益效果: 本发明在釜身侧面设取样装置,能够在溶解脱色后直接取样分析,方便快捷,在取 样管和釜身联通处设有孔径小于投入活性炭的粒径的滤网,能够确保取样过程分离液体中 的活性炭等固体物质,保证测量分析结果不受固体影响。采用颜色识别模块和浓度分析显 示模块能够根据颜色-浓度曲线,经比较直接得出此时溶液中红色基KD的浓度,并直观显示 数据,更便捷和智能化。设立背景板为了规避环境光线对颜色传感器识别颜色准确度的影 响。 在获得反应釜中红色基KD大致浓度数据后,可根据需求,调整溶液中浓度,使得各 批次间产品性能较为接近,进行下一步结晶过程控制更稳定。本发明也可以通过多次数据 分析,缩短脱色完成的时间,提高生产效率。 附图说明 图1为实施例所述的一种红色基KD合成脱色反应浓度监测装置示意图。