技术摘要:

本发明提供一种气体分配器,气体分布板,气体分布板上划分为中心区域和边缘环形区域;气体分布板的中心区域和边缘环形区域都分布有多个气孔,多个气孔贯通气体分布板的上下表面;分布于中心区域的所述气孔的直径与分布于边缘环形区域的所述气孔的直径大小不同。本发明 全部

背景技术:

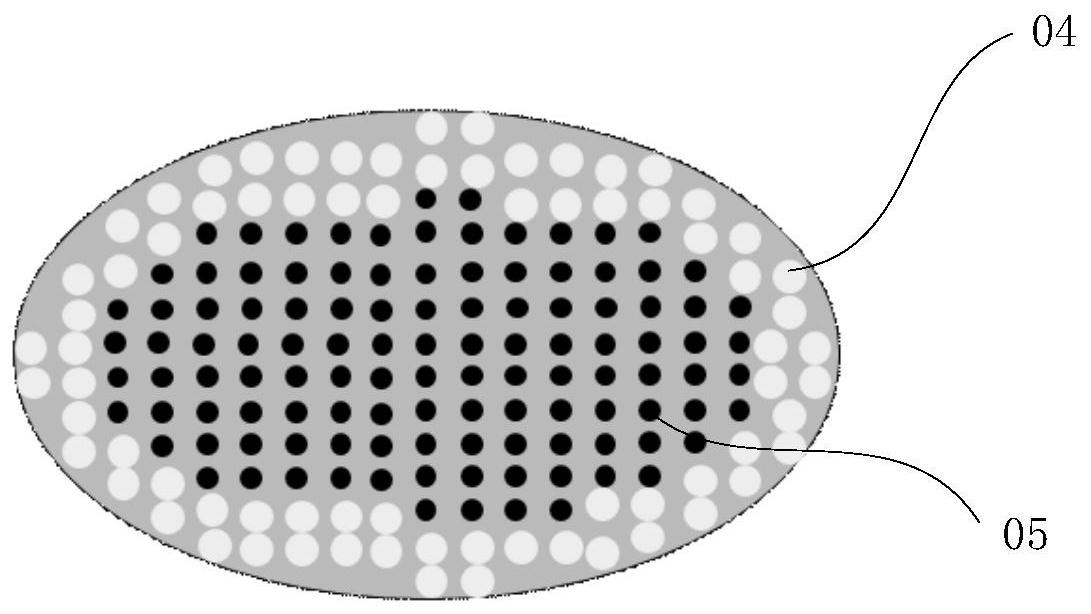

气体分布板被广泛应用于半导体制造厂,其功能是控制气体分布,如图1至图3所 示,其中图1显示为现有技术中的气体分布板的平面示意图;其中孔径相同的气孔01分布于 气体分布板上。图2显示为现有技术中气体分布板的纵截面示意图;图3显示为现有技术中 的气体分布板不同区域连接有气体管线的结构示意图,中心区域管线02和边缘区域管线03 分别连接至气箱。 目前先进的控制方法是通过中心和边缘气体管线压力或区域气体管线压力,以满 足客户对薄膜沉积或等离子体干刻蚀速率的要求,例如在刻蚀过程中,膜厚均匀性要求严 格,工艺节点先进,28nm工艺要求薄膜厚度均匀度大约4%,14nm工艺要求薄膜厚度均匀度 大约2%。通过调整中心气体的权重10%~90%,机台的调节极限使得薄膜厚度均匀度约为 2%。 如图4所示,图4显示为现有技术中气体分布板在中心区域气体的不同占比下,刻 蚀后厚度随气体分布板半径变化对比图;C/W 90示为中心区域气体的分布占比为90%,其 对应的刻蚀后的厚度约为16埃,均匀度达到2.4%;C/W 70示为中心区域气体的分布占比为 70%,其对应的刻蚀后的厚度约为29埃,均匀度达到4.4%;C/W 50示为中心区域气体的分 布占比为50%,其对应的刻蚀后的厚度约为40埃,均匀度达到6.1%。通常,通过不断增加气 孔的直径来增加刻蚀率,如图5所示,当气孔直径增大到一定程度,刻蚀率达到饱和,机台调 节能力达到极限,需要提出一种新的气体分配器来解决上述问题。

技术实现要素:

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种气体分配器,用于解 决现有技术中因气体分布板机台调节能力达到极限而使得不能够进一步提高刻蚀后均匀 度的问题。 为实现上述目的及其他相关目的,本发明提供一种气体分配器,至少包括:气体分 布板,所述气体分布板上划分为中心区域和边缘环形区域;所述气体分布板的中心区域和 边缘环形区域都分布有多个气孔,所述多个气孔贯通所述气体分布板的上下表面;分布于 所述中心区域的所述气孔的直径与分布于所述边缘环形区域的所述气孔的直径大小不相 同。 优选地,所述气体分布板的中心区域形状为圆形。 优选地,所述气体分布板的中心区域的半径为140mm。 优选地,所述气体分布板的中心区域的半径为140~165mm。 优选地,分布于所述中心区域的气孔的直径大于分布于所述边缘环形区域的所述 气孔的直径。 3 CN 111599720 A 说 明 书 2/4 页 优选地,分布于所述中心区域的气孔的直径为1.0mm。 优选地,分布于所述边缘环形区域的气孔的直径小于或等于1.0mm。 优选地,分布于所述边缘环形区域的气孔的直径为0.5mm。 优选地,所述中心区域和所述边缘环形区域分别连接有压力管线,所述压力管线 共同连接至气体箱。 优选地,所述气体分布板为硅板。 优选地,所述气体分布板为陶瓷板。 如上所述,本发明的气体分配器,具有以下有益效果:本发明的通过对气体分配器 的气体分布板上的不同区域设置不同孔径的气孔来达到气体分配优化的目的,配合不同区 域使用不同气体压力来获取最优化的气体分配,以干法刻蚀后薄膜厚度的均匀性来表征, 能达到1%的均匀度,满足14nm及以下的技术要求。 附图说明 图1显示为现有技术中的气体分布板的平面示意图; 图2显示为现有技术中气体分布板的纵截面示意图; 图3显示为现有技术中的气体分布板不同区域连接有气体管线的结构示意图; 图4显示为现有技术中气体分布板在中心区域气体的不同占比下,刻蚀后厚度随 气体分布板半径变化对比图; 图5显示为现有技术中气体分布板上刻蚀率随气孔直径变化示意图; 图6显示为本发明的气体分布板上不同区域分布有不同孔径的气孔的俯视示意 图; 图7显示为本发明的气体分布板的纵截面示意图; 图8显示为采用本发明的气体分配器,刻蚀后厚度随气体分布板半径变化图。