技术摘要:

本发明提供了一种粗化雾化膜的制备方法、制造设备以及mini LED封装方法,其利用离型膜的压花结构进行转印,区别于现有技术的机械粗化,不易损坏且工艺简单,再利用专门的设备进行温度梯度的设置,使得粗化过程中产生除了压花结构之外的额外粗化结构。

背景技术:

Mini LED(次毫米发光二极管,100-200um芯片),是传统LED背光基础上的改良版 本。具有良率高,异型切割的特性,同时具有省电功能,在手机、电视、车用面板及电竞笔记 型计算机等产品的显示屏上有广泛的运用。Mini LED一般是采用在PCB平板上通过大数量 的密布设计,故如何减少Mini LED芯片之间光线互相影响,减少显示屏应用中的反光是急 需解决的问题。 传统的解决方案先通过模顶成膜固化,然后采用喷砂,研磨两种方式中任意一种, 使膜表面形成粗化面,减少反光。这种方案工序复杂,耗时耗费用。喷砂需要用砂石粗糙化 膜表面或预制粗糙化治具,此工艺需要喷砂机和定制喷砂治具,而研磨需要用选用不同种 类的研磨液和砂轮将固化膜表面不同粗糙化,这两种解决方案机械器具成本高且工艺成品 离散性大,光源稳定性和均匀性差。 为此,下面提供的一种更为简便高效的粗化雾化膜的工艺方案。

技术实现要素:

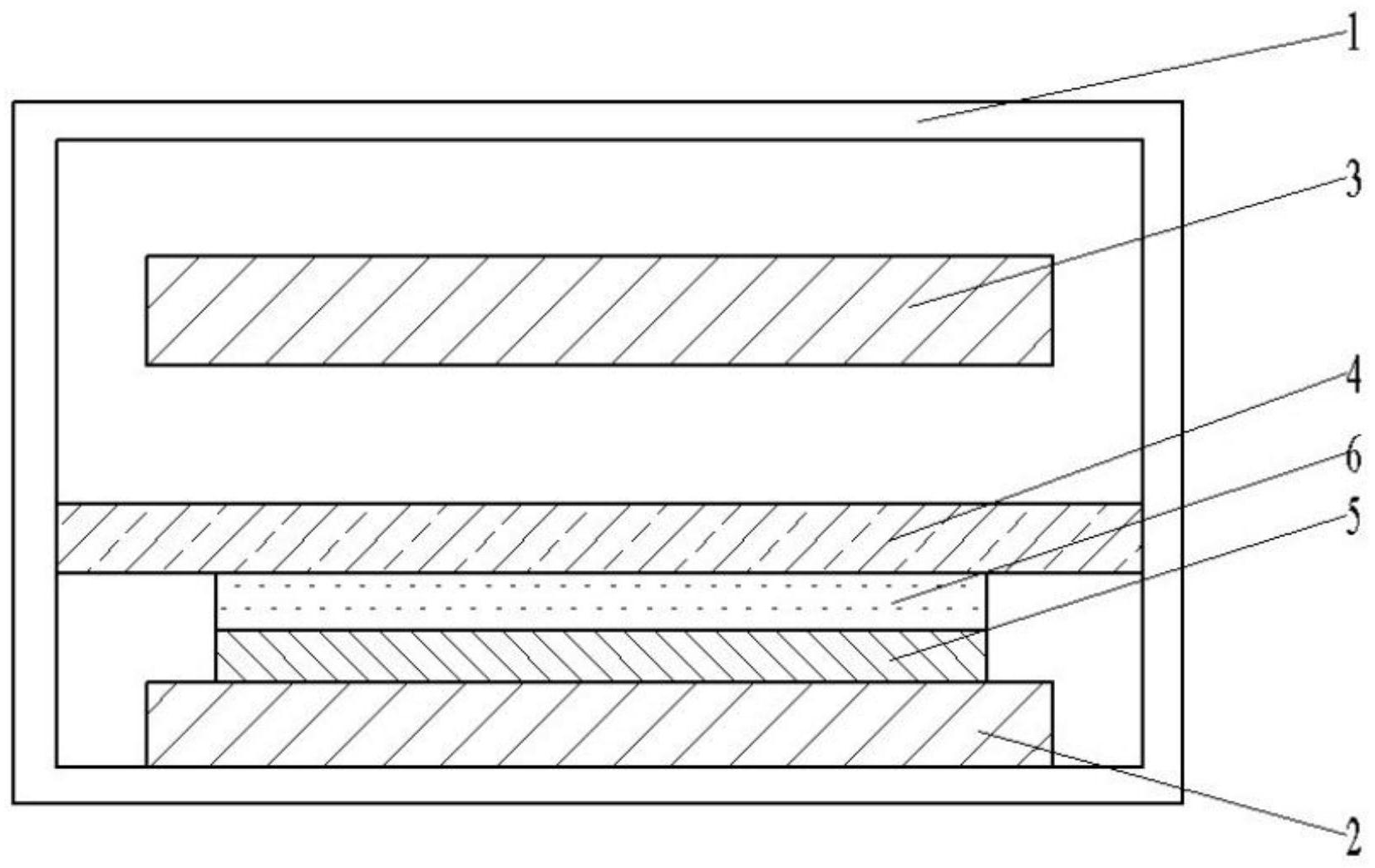

基于解决上述问题,本发明提供了一种粗化雾化膜的制造设备,其包括密闭壳体、 加热源、压片和冷却源;其中,所述加热源位于所述密闭壳体的底部,其内置加热丝和温度 控制单元,所述加热源用于承载待雾化的胶膜的离型膜;所述压片用于压住承载待雾化的 胶膜的离型膜,并使用压力使得离型膜上的压花形状转印至所述胶膜上;所述冷却源位于 所述压片的上方,用于朝向所述压片提供冷却风或其他冷却媒介;其中,所述加热源与所述 冷却源同时使用使得所述胶膜在厚度方向上形成温度梯度。 利用上述设备,本发明还提供了一种粗化雾化膜的制备方法,包括如下步骤: (1)将承载胶膜的离型膜固定于所述加热源上,使得所述胶膜朝向所述加热源,此离型 膜是一种压花架构涂层的易剥离膜; (2)利用压片将承载胶膜的离型膜压住,并施压压力使得所述压花架构转印至所述胶 膜5上; (3)使得所述加热源工作提供热量,此时所述胶膜软化,并同时使得冷却源工作,冷却 源提供冷却媒介(例如冷却风)使得所述压片冷却,这样在所述胶膜的厚度方向上形成温度 梯度; (4)待转印完成,关闭所述加热源,利用冷却源进行纯粹的冷却,然后抬起压片,并解离 去除所述解离膜,得到具有压花架构的胶膜,即粗化的雾化膜。 本发明还提供了一种mini LED封装方法,其使用上述方法制造的粗化雾化膜,包 3 CN 111574933 A 说 明 书 2/3 页 括: (1)利用精密排片机的点胶头将需要的mini LED芯片均匀点上锡膏,并排在PCB板上; (2)排片完成后,将芯片和PCB板一起平缓放入回焊炉加热,得到芯片与PCB焊接在一 起; (3)计算所需胶膜的体积,将胶水、炭黑和消光粉按配比搅拌均匀脱泡后,得到流动性 好且无气泡的混合胶水; (4)利用精密涂布机将配好的胶水均匀地涂布在离型膜上,控制胶膜的厚度和长宽尺 寸,将承载胶膜的离型膜放入雾化膜制造设备中做成B-stadge雾化膜;离膜后,可得到表面 不规则的粗化雾化膜; (5)将步骤2得到的产品放在特制的治具中固定,将预制好的B-Stage雾化膜与mini LED芯片紧密贴合后放入压膜机中120℃ 10min,利用定高片控制雾化胶的厚度为0.2mm,热 压完成后放入150℃氮气烤箱烘烤3h。 本发明的优点如下:利用离型膜的压花结构进行转印,区别于现有技术的机械粗 化,不易损坏且工艺简单,再利用专门的设备进行温度梯度的设置,使得粗化过程中产生除 了压花结构之外的额外粗化结构。 附图说明 图1-4为利用粗化雾化膜进行mini LED封装的封装方法示意图; 图5为本发明的制造粗化雾化膜的设备的示意图。