技术摘要:

本发明公开基于动静组合液池的板料充液拉深成形方法,属于金属板材液压成形技术领域。该成形方法的具体步骤包括动静液池开始时型腔互不连通,静液池内充注液体并保持一定的压力,动液池被顶起到设定位置;动液池内加注液体;板料放置在动静组合液池上面;压料板下行, 全部

背景技术:

: 板料充液拉深成形是一种先进的板料成形方法,受到越来越多的重视。其成形件 表面质量好,尺寸精度高,且模具成本低等优点。板料充液拉深过程中悬空部位板料由于液 压反胀作用,能够改变悬空区应力状态,起到一定预防悬空部位起皱效果,能够改善复杂零 件的成形。但对于拉深过程中板料悬空大的部位,通过改变应力状态,其发挥的预防起皱效 果有限,对于具有较大拉延状态的悬空区域的复杂零件成形能力的提高作用并不明显。

技术实现要素:

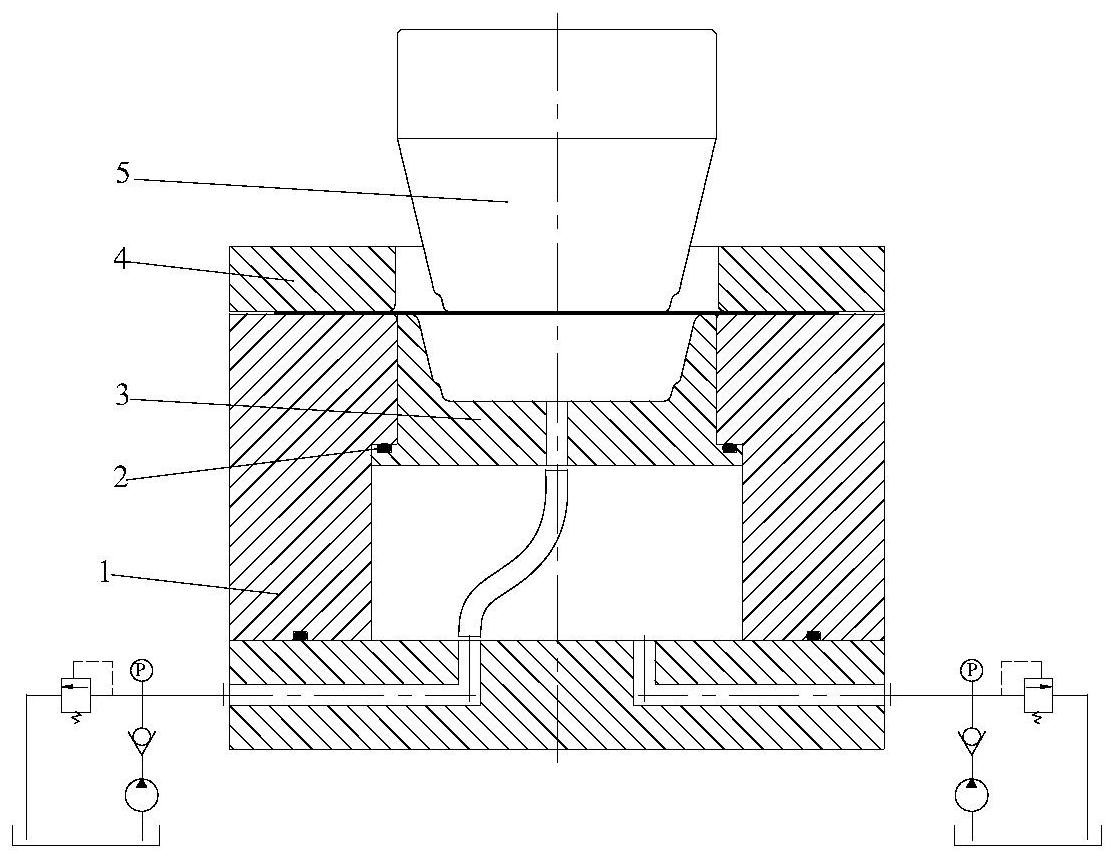

: 本发明针对现有技术中存在的问题,提供一种基于动静组合液池的板料充液拉深 成形方法,该方法具体步骤如下: (1)动静液池间开始时型腔互不连通,在静液池内充注液体并保持一定的压力,动 液池被顶起到设定位置;所述静液池及所述动液池组成动静组合液池兼凹模,所述动液池 镶嵌在所述静液池内,所述静液池为所述凹模中的外凹模,所述动液池为所述凹模中的内 凹模。 (2)在所述动液池内充注液体;板料放置在所述动静组合液池上面;压料板下行, 所述板料被所述动静组合液池和所述压料板夹紧。 (3)启动动液池液压系统,实现板料预胀和对所述动液池内液体控压;所述动液池 液压系统通过设置在所述静液池中管路控制所述动液池中的液体压力变化。 (4)凸模开始下行,压力按预设值变化;所述板料在所述动液池内进行充液拉深, 所述板料在所述动液池内进行充液拉深时所述动液池保持静止;所述凸模一直下行到与所 述动液池底部接触,完成所述板料在所述动液池内的充液拉深。 (5)所述凸模下行到所述板料底部与所述动液池底部接触后,所述凸模和所述动 液池一块下行,所述动液池与所述静液池间密封元件失去作用,所述静液池与所述动液池 内的液体通过所述动液池与所述静液池的间隙连通,液体压力作用到所述板料上,所述板 料继续进行充液拉深;液压系统通过管路控制所述静液池内的液体。 (6)凸模继续下行,静液池内液体按照设置的压力和凸模行程曲线变化直至成形 结束。 本发明中的动静组合液池兼凹模由动液池、静液池两部分组合而成,并分别和压 力控制系统相连实现各自压力控制;动液池与静液池的型腔开始时互不连通,动液池随凸 模下行时动静液池间密封失去作用,动静液池内液体通过动静液池间间隙连通;动液池内 拉深结束后,动液池和凸模一起下行直至拉深过程结束。本发明通过采用动液池兼浮动凹 模作可以减少拉深初期板料悬空部位,降低皱趋势有效抑制板料起皱,提高板料成形能力 3 CN 111589932 A 说 明 书 2/2 页 和成形件表面质量。该方法实现简单,实践上容易操作,为现场一些复杂零件提供了新的板 料充液拉深成形方法。 附图说明: 图1为本发明方法中成形装置的结构示意图; 图2为本发明方法中板料在动液池内进行第一阶段充液拉深时的成形装置示意 图; 图3为本发明方法中板料在动液池内充液拉深结束时的成形装置示意图; 图4为本发明方法中板料充液拉深结束时的成形装置示意图。 图中:1:静液池;2:动静液池间密封圈;3:动液池;4:压料板;5:凸模。