技术摘要:

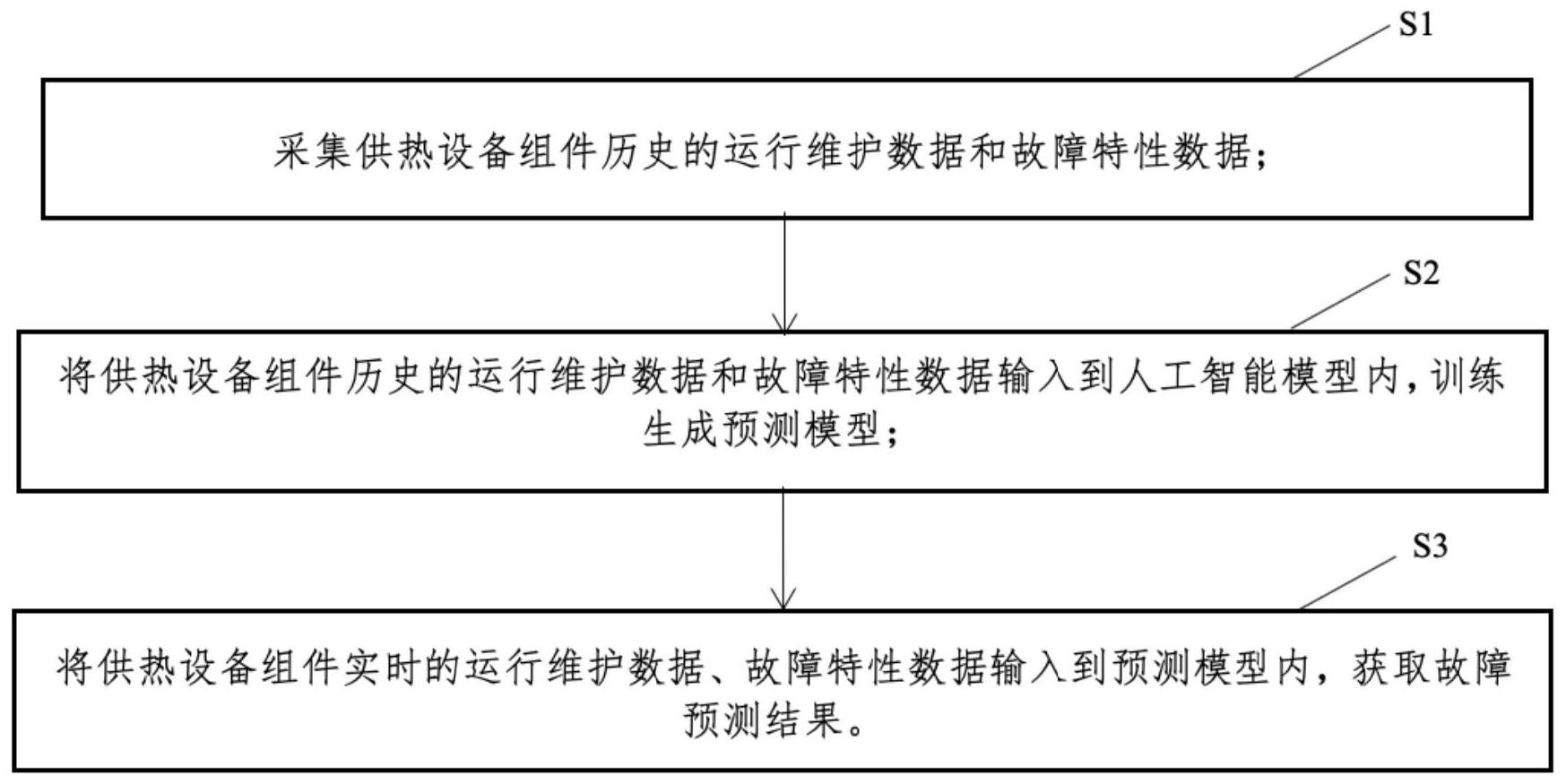

本发明公开了一种用于供热设备组件的故障预测方法、系统及设备,所述故障预测方法包括以下步骤:采集供热设备组件历史的运行维护数据和故障特性数据;将供热设备组件历史的运行维护数据和故障特性数据输入到人工智能模型内,训练生成预测模型;将供热设备组件实时的运 全部

背景技术:

供热系统中需要检修和更换的设备组件有换热器、水泵等,换热器和水泵需要定 期检修,否则一旦发生故障,会严重影响供暖。 现有技术中采用人工定时检修方式对供热设备组件进行检修和更换,自动化程度 低,不能及时发现设备故障或潜在故障,容易造成热能浪费,人力成本高,导致热力公司运 营成本增加。

技术实现要素:

为解决上述技术问题,本发明提供一种用于供热设备组件的故障预测方法、系统 及设备。 为解决上述技术问题,本发明采用如下技术方案: 一种用于供热设备组件的故障预测方法,包括以下步骤: 步骤一:采集供热设备组件历史的运行维护数据和故障特性数据; 步骤二:将供热设备组件历史的运行维护数据和故障特性数据输入到人工智能模 型内,训练生成预测模型; 步骤三:将供热设备组件实时的运行维护数据、故障特性数据输入到预测模型内, 获取故障预测结果。 具体地,步骤二中,所述预测模型包括扫描层模型和检测层模型,将供热设备组件 历史的运行维护数据输入到人工智能模型内,训练生成所述的扫描层模型;将供热设备组 件实时的运行维护数据输入到扫描层模型内,初步判断各供热设备组件的故障情况,如某 个供热设备组件存在发生故障的可能性,则该供热设备组件实时的故障特性数据输入到检 测层模型内,对其发生故障的可能性再次确认,并获取该供热设备组件的预测故障时间。 具体地,所述供热设备组件包括循环泵和换热板,所述检测层模型包括循环泵检 测模型和换热板检测模型;将循环泵历史的故障特性数据输入到人工智能模型内,训练生 成所述循环泵检测模型,扫描层如果判断某个循环泵存在发生故障的可能性,则将该循环 泵实时的故障特性数据输入到循环泵检测模型内,对该循环泵发生故障的可能性再次确 认,并获取该循环泵的预测故障时间;将换热器历史的故障特性数据输入到人工智能模型 内,训练生成所述换热器检测模型,扫描层如果判断某个换热器存在发生故障的可能性,则 将该换热器实时的故障特性数据输入到换热器检测模型内,对该换热器发生故障的可能性 再次确认,并获取该换热器的预测故障时间。 具体地,所述循环泵的故障特性数据包括循环泵运行流量、循环泵运行频率、循环 泵故障情况、循环泵故障次数、循环泵正常运行时间以及每次循环泵发生故障的时间。 4 CN 111581889 A 说 明 书 2/5 页 具体地,所述换热板的故障特性数据包括水中离子浓度、每次检测水中离子浓度 的时间、换热板故障情况、换热板故障次数、换热板正常运行时间以及每次换热板发生故障 的时间。 具体地,所述运行维护数据包括设备名称、设备运行时长、维修次数、每次维修开 始的时间、维修类型、设备停用时间、影响供热系统次数、引起重大事故次数。 具体地,步骤二中,在供热设备组件历史的运行维护数据和故障特性数据输入到 人工智能模型之前,需要将历史的运行维护数据中的无效数据剔除,并按时间维度进行对 齐处理;将历史的故障特性数据中的无效数据剔除,并按时间维度进行对齐处理。 具体地,所述人工智能模型为逻辑回归模型或神经网络模型。 一种用于供热设备组件的故障预测系统,包括: 数据采集模块,其采集供热设备组件历史的运行维护数据和故障特性数据; 模型生成模块,其将供热设备组件历史的运行维护数据和故障特性数据输入到人 工智能模型内,训练生成预测模型; 预测模块,其将供热设备组件实时的运行维护数据、故障特性数据输入到预测模 型内,获取故障预测结果。 一种计算机设备,包括存储器和处理器,所述存储器中存储有计算机程序,所述计 算机程序被所述处理器执行时,所述处理器执行所述故障预测方法的步骤。 与现有技术相比,本发明的有益技术效果是: 1.本发明采集历史的运行维护数据和故障特性数据,将上述数据输入到人工智能 模型内,训练出两层预测模型,辅助现场维护人员及时和精准地对即将发生故障的设备进 行维护,降低因不及时检修或更换导致的热能浪费,还能够降低现场维护人员数量,节约人 力成本。 附图说明 图1为本发明故障预测方法的流程示意图。