技术摘要:

本发明公开了应用于EVA底材的分散性好的有机颜料的制备方法,属于化工有机颜料制备领域。应用于EVA底材的分散性好的有机颜料的制备方法,分别在第一反应釜和第二反应釜中制备得到重氮液和偶合液,再将两者在一定条件下进行偶合反应后经过滤、洗涤、烘干、研磨处理后得 全部

背景技术:

随着精细化工的发展,有机颜料的发展极为迅猛。有机颜料的年产量从2000年的 21万t提高到2010年的46.84万t,成倍增长。有机颜料主要用于印刷油墨产业、涂料产业、塑 料和纺织纤维中,以偶氮类颜料的需求量为最多。在黄色的联苯胺黄系结构的有机颜料中, 主要品种有C.I.颜料黄12、颜料黄13、颜料黄14、颜料黄17和颜料黄83等。 颜料黄83(PigmentYellow83),红光黄色粉末,比表面积为69m2/g,具有优异的耐 光、耐热、耐溶剂及耐迁移性,给出比颜料黄13更强的红光黄色(与颜料黄10相似,强度要高 1倍),适用于各种印墨及汽车涂料(OEM)、乳胶漆;广泛用于塑料着色,软质PVC中甚至在低 浓度下也不发生迁移与渗色,耐光牢度8级(1/3SD)、7级(1/25SD);在HDPE中有高的着色强 度(1/3SD),颜料浓度0.8%;亦可用于溶剂型木材着色、美术色,与炭黑拼出棕色;颜料的质 量可满足织物印染,干湿先处理不影响色光,以制备物形式用于粘胶纤维聚丙烯等原浆着 色。申请号为CN201610021757.8的专利提出“一种C.I.颜料黄83的制备方法”,采用亚硝酰 硫酸进行重氮化,偶合组分打浆再高压均质,然后偶合温度从低温到高温反应;最终制备得 到的C.I.颜料黄83粒径均匀、颗粒松软,具有优异的耐光、耐热、耐溶剂及耐迁移性。 现有的颜料黄83在制备过程中,所得的颜料不易与应用的分散介质混合,分散性 不太好,存在粉末粒径较粗,同时颜料粒径均匀性较差的问题,容易对颜料在使用过程中造 成影响,甚至对颜料涂抹后的美观效果造成影响,降低了颜料的使用可靠性,且易存在耐 温、耐晒、耐气候性等缺陷,不能满足户外涂料、户外油墨等领域的使用要求,同时颜料黄83 在制备过程中,需对反应釜中内混合液体中掺杂的杂质或不溶物进行过滤,过滤工具设于 反应釜内或设于压滤机内,当反应釜或压滤机内深度较深时,对过滤工具如过滤网上截留 下的杂质清理时较为不方便或需花费时间将过滤网取出反应釜或压滤机,同样较为不方 便。

技术实现要素:

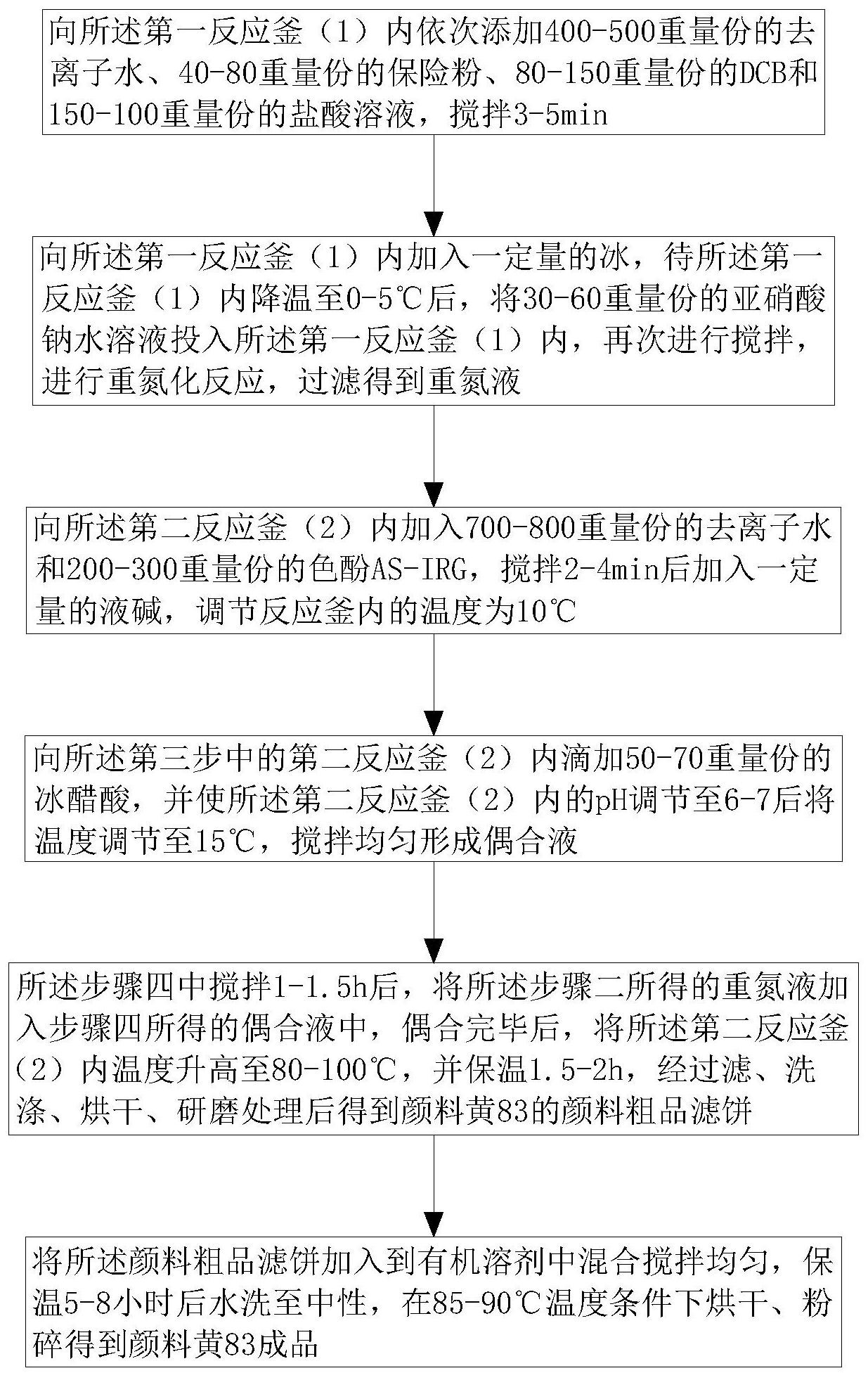

1.要解决的技术问题 针对现有技术中存在的问题,本发明的目的在于提供应用于EVA底材的分散性好的有 机颜料的制备方法,它可以实现使偶合得到的颜料黄颗粒更加均匀细致,减少颜料颗粒聚 结现,提高颜料的使用可靠性、耐高温性和分散性,同时制备过程中混合液体易于过滤,且 易于清理过滤物。 2.技术方案 为解决上述问题,本发明采用如下的技术方案。 应用于EVA底材的分散性好的有机颜料的制备方法,包括以下步骤: 4 CN 111607245 A 说 明 书 2/6 页 步骤一,向所述第一反应釜内依次添加400-500重量份的去离子水、40-80重量份的保 险粉、80-150重量份的DCB和150-100重量份的盐酸溶液,搅拌3-5min; 步骤二,向所述第一反应釜内加入一定量的冰,待所述第一反应釜内降温至0-5℃后, 将30-60重量份的亚硝酸钠水溶液投入所述第一反应釜内,再次进行搅拌,进行重氮化反 应,过滤得到重氮液; 步骤三,向所述第二反应釜内加入700-800重量份的去离子水和200-300重量份的色酚 AS-IRG,搅拌2-4min后加入一定量的液碱,调节第二反应釜内的温度为10℃; 步骤四,向所述第三步中的第二反应釜内滴加50-70重量份的冰醋酸,并使所述第二反 应釜内的pH调节至6-7后将温度调节至15℃,搅拌均匀形成偶合液; 步骤五,所述步骤四中搅拌1-1.5h后,将所述步骤二所得的重氮液加入步骤四所得的 偶合液中,偶合完毕后,将所述第二反应釜内温度升高至80-100℃,并保温1.5-2h,经过滤、 洗涤、烘干、研磨处理后得到颜料黄83的颜料粗品滤饼; 步骤六,将所述颜料粗品滤饼加入到有机溶剂中混合搅拌均匀,保温5-8小时后水洗至 中性,在85-90℃温度条件下烘干、粉碎得到颜料黄83成品。 进一步的,所述重氮化反应时间为1-2h,所述偶合反应控制在20~60℃的微负压 条件下进行,所述偶合反应时间为0.5~3h,所述偶合反应完成后的最终PH值为6-8。 进一步的,在所述步骤五中过滤前,向重氮液和偶合液的混合溶液中加入10–20重 量份的分散剂,使两者混合后更加分散均匀,有利于提高成品颜料的质量,应用性能更佳。 进一步的,所述第一反应釜和第二反应釜内底端均开设有带有堵塞的排放孔,所 述第一反应釜和第二反应釜内的重氮液以及重氮液和偶合液的混合液由排放孔排出,所述 步骤二和步骤五中的过滤具体过程为,向第一反应釜和第二反应釜内分别投放多个吸附 件,吸附件漂浮于第一反应釜和第二反应釜内,吸附第一反应釜和第二反应釜内混合液体 搅拌过程中所产生的杂质,通过吸附件来吸附液体混合过程中所产生的杂质或不溶物,将 吸附件投放至第一反应釜和第二反应釜内进行过滤工作时,第一反应釜和第二反应釜内继 续搅拌操作,使吸附件或杂质在混合液体中漂浮位置改变,可更加全面的方便吸附件吸附 杂质,当混合液体搅拌完成后,将混合液体经排放孔排出的过程中,吸附件也相应的从排放 孔流出,对流出的吸附件上吸附的杂质清理即可,减少了设置于第一反应釜和第二反应釜 内的过滤网等过滤工具对杂质进行过滤时,对过滤工具清理的麻烦和(取出的)不便性。 进一步的,多个所述吸附件在第一反应釜和第二反应釜内呈竖直方向上的均匀分 布,使竖直方向上的每相邻的两个吸附件之间的距离相等,进而吸附件能够对第一反应釜 和第二反应釜内混合溶液的不同深度处的杂质进行吸附,所述吸附件的外径小于排放孔的 孔径,使排出混合液体的同时,吸附件同样能够经排放孔排出,方便对吸附件上所吸附的杂 质进行清理。 进一步的,所述吸附件包括承接球和粘设于承接球外壁的涂设有粘胶的吸附带, 粘胶涂设于吸附带外壁,所述吸附带不溶于水,吸附件漂浮于混合液体中时,承接球起到支 撑的作用,吸附带起到吸附杂质的作用,且在液体中其粘性不易受到影响,当吸附带上吸附 杂质后进行处理时,可直接将吸附带从承接球上撕下,更换新的吸附带,或将杂质从吸附带 上撕下,再在吸附带外壁上涂胶,可不更换吸附带继续使用吸附杂质,循环多次涂胶后再更 换新的吸附带,增加吸附带的可使用频率。 5 CN 111607245 A 说 明 书 3/6 页 进一步的,多个所述承接球内壁分别固设有增重块,所述增重块的数量为0-N,所 述0-N的数值从上至下依次增大,使吸附件可漂浮于混合溶液中的不同液位高度处,进而使 得吸附件可对不同液位高度处的杂质进行吸附。 进一步的,所述N为第一反应釜和第二反应釜内混合溶液的高度分别与吸附件的 外径之比减去1,使吸附件在竖直方向设置的数量与混合液体高度相匹配,竖直方向上的每 相邻的两个吸附件之间的间隔较小,方便吸附件更全面的对混合液体不同高度处的杂质进 行吸附。 进一步的,所述有机溶剂为甲醇、乙醇、异丙醇、正丁醇中的任意一种或多种,最好 为异丙醇,且其重量份为步骤五所得颜料黄粗品重量份的8–40倍,有机溶剂与颜料黄之间 的反应是利用颜料在特定溶剂中具有微量溶解度,在处理过程中发生溶解和重结晶,使原 来粒径分布较宽的颗粒粒径变窄,同时依靠溶剂的溶解性除去部分可溶性杂质,通过溶剂 的渗透性,使颗粒松软,颜料化时通过设置两者之间的合适比例,可使得两者之间的反应较 为充分,既不易因有机溶剂量过多而导致颗粒大小合适的颜料黄部分溶解流失,也不易因 有机溶剂量过少而导致颗粒较小的颜料黄不能完全去除。 3.有益效果 相比于现有技术,本发明的优点在于: (1)本方案可以实现使偶合得到的颜料黄颗粒更加均匀细致,减少颜料颗粒聚结现,提 高颜料的使用可靠性、耐高温性和分散性,同时制备过程中混合液体易于过滤,且易于清理 过滤物。 (2)重氮化反应时间为1-2h,偶合反应控制在20~60℃的微负压条件下进行,偶合 反应时间为0.5~3h,偶合反应完成后的最终PH值为6-8。 (3)在步骤五中过滤前,向重氮液和偶合液的混合溶液中加入10–20重量份的分散 剂,使两者混合后更加分散均匀,有利于提高成品颜料的质量,应用性能更佳。 (4)第一反应釜和第二反应釜内底端均开设有带有堵塞的排放孔,第一反应釜和 第二反应釜内的重氮液以及重氮液和偶合液的混合液由排放孔排出,步骤二和步骤五中的 过滤具体过程为,向第一反应釜和第二反应釜内分别投放多个吸附件,吸附件漂浮于第一 反应釜和第二反应釜内,吸附第一反应釜和第二反应釜内混合液体搅拌过程中所产生的杂 质,通过吸附件来吸附液体混合过程中所产生的杂质或不溶物,将吸附件投放至第一反应 釜和第二反应釜内进行过滤工作时,第一反应釜和第二反应釜内继续搅拌操作,使吸附件 或杂质在混合液体中漂浮位置改变,可更加全面的方便吸附件吸附杂质,当混合液体搅拌 完成后,将混合液体经排放孔排出的过程中,吸附件也相应的从排放孔流出,对流出的吸附 件上吸附的杂质清理即可,减少了设置于第一反应釜和第二反应釜内的过滤网等过滤工具 对杂质进行过滤时,对过滤工具清理的麻烦和(取出的)不便性。 (5)多个吸附件在第一反应釜和第二反应釜内呈竖直方向上的均匀分布,使竖直 方向上的每相邻的两个吸附件之间的距离相等,进而吸附件能够对第一反应釜和第二反应 釜内混合溶液的不同深度处的杂质进行吸附,吸附件的外径小于排放孔的孔径,使排出混 合液体的同时,吸附件同样能够经排放孔排出,方便对吸附件上所吸附的杂质进行清理。 (6)吸附件包括承接球和粘设于承接球外壁的涂设有粘胶的吸附带,粘胶涂设于 吸附带外壁,吸附带不溶于水,吸附件漂浮于混合液体中时,承接球起到支撑的作用,吸附 6 CN 111607245 A 说 明 书 4/6 页 带起到吸附杂质的作用,且在液体中其粘性不易受到影响,当吸附带上吸附杂质后进行处 理时,可直接将吸附带从承接球上撕下,更换新的吸附带,或将杂质从吸附带上撕下,再在 吸附带外壁上涂胶,可不更换吸附带继续使用吸附杂质,循环多次涂胶后再更换新的吸附 带,增加吸附带的可使用频率。 (7)多个承接球内壁分别固设有增重块,增重块的数量为0-N,0-N的数值从上至下 依次增大,使吸附件可漂浮于混合溶液中的不同液位高度处,进而使得吸附件可对不同液 位高度处的杂质进行吸附。 (8)N为第一反应釜和第二反应釜内混合溶液的高度分别与吸附件的外径之比减 去1,使吸附件在竖直方向设置的数量与混合液体高度相匹配,竖直方向上的每相邻的两个 吸附件之间的间隔较小,方便吸附件更全面的对混合液体不同高度处的杂质进行吸附。 (9)有机溶剂为甲醇、乙醇、异丙醇、正丁醇中的任意一种或多种,最好为异丙醇, 且其重量份为步骤五所得颜料黄粗品重量份的8–40倍,有机溶剂与颜料黄之间的反应是利 用颜料在特定溶剂中具有微量溶解度,在处理过程中发生溶解和重结晶,使原来粒径分布 较宽的颗粒粒径变窄,同时依靠溶剂的溶解性除去部分可溶性杂质,通过溶剂的渗透性,使 颗粒松软,颜料化时通过设置两者之间的合适比例,可使得两者之间的反应较为充分,既不 易因有机溶剂量过多而导致颗粒大小合适的颜料黄部分溶解流失,也不易因有机溶剂量过 少而导致颗粒较小的颜料黄不能完全去除。 附图说明 图1为本发明的流程图; 图2为本发明的第一反应釜、第二反应釜和吸附件部分的结构示意图; 图3为本发明的吸附件部分的结构示意图。 图中标号说明: 1第一反应釜、2第二反应釜、3吸附件、31承接球、32吸附带、33增重块。