技术摘要:

本发明涉及蓄电池生产技术领域,且公开了一种蓄电池壳体一体成型装置及成型方法,其成型装置包括基座、设置于基座顶部左侧的半阴模一、设置于基座顶部右侧的半阴模二和固定连接于基座顶部中央的阳模,半阴模一的外侧与半阴模二的外侧均设置有多个凸边,且凸边的外侧活 全部

背景技术:

目前我国的船舶、舰艇用的蓄电池壳体均为橡胶壳体,由于强度低,冲击韧性差, 很容易破裂,造成酸液渗漏,影响使用安全,在此市场背景下,塑料注塑式蓄电池应运而生, 注塑蓄电池壳以其质量轻,成型快,成本低廉,具有很好的耐酸耐腐蚀性等诸多优点被广泛 应用于各行各业。例如,授权公告号为CN205238602U的中国专利公开了一种蓄电池壳体成 型模具,包括金属的阳模、半阴模一和半阴模二,半阴模一和半阴模二通过金属螺栓固定在 阳模上,阳模的背部设有排气口,阳模的翻边上设有密封槽,半阴模一或/和半阴模二的翻 边上设有密封槽,密封槽内设有密封胶条,半阴模二的底部设有注胶口;该设计通过真空辅 助RTM工艺可以一次整体成型蓄电池复合材料壳体,成型后的复合材料壳体具有重量轻、结 构强度高、耐化学性能好等优点。但是,现有技术在进行蓄电池壳体注塑时其模具组合拼接 比较麻烦,且不够稳固可靠,影响生产效率,因此我们提出了蓄电池壳体一体成型装置及成 型方法用于解决上述问题。

技术实现要素:

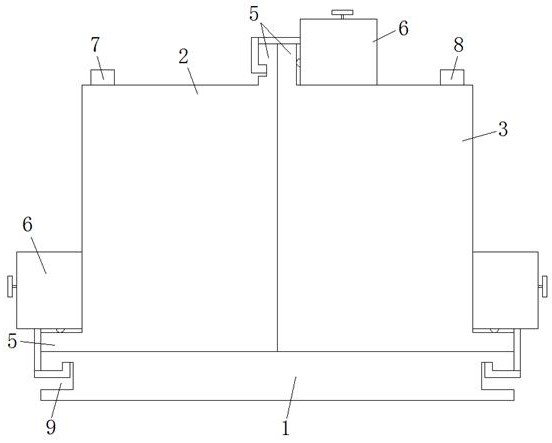

本发明的目的是为了解决现有技术的缺点,而提出的蓄电池壳体一体成型装置及 成型方法。 为了实现上述目的,本发明采用了如下技术方案: 蓄电池壳体一体成型装置,包括基座、设置于基座顶部左侧的半阴模一、设置于基座顶 部右侧的半阴模二和固定连接于基座顶部中央的阳模,所述半阴模一的外侧与半阴模二的 外侧均设置有多个凸边,且凸边的外侧活动连接有锁紧盒,所述基座的两侧均开设有缺口, 所述锁紧盒内固定连接有两个相互平行设置的导向杆,位于同一个锁紧盒内的两个导向杆 的外侧滑动套接有两个滑板,位于同一个锁紧盒内的两个滑板中的一个滑板的外侧固定连 接有凸柱的一端,位于同一个锁紧盒内的两个滑板中的另一个滑板的外侧固定连接有拉杆 的一端,凸柱的另一端延伸至锁紧盒的外侧,所述凸边的外侧开设有与凸柱相适配的插槽, 拉杆的另一端延伸至锁紧盒的外侧并固定连接有L型夹杆的一端,所述凸边的外侧和缺口 的顶侧均开设有与L型夹杆相适配的豁口,L型夹杆的另一端延伸至相对应的豁口内并与豁 口活动卡装,锁紧盒内转动连接有凸轮和蜗杆,位于同一个锁紧盒内的两个滑板相互靠近 的一侧均与凸轮的外侧滚动连接,凸轮的前侧固定连接有蜗轮,蜗杆与相对应的蜗轮相啮 合,蜗杆的一端延伸至锁紧盒的外侧并固定连接有旋钮。 优选的,所述蜗杆的外侧固定套接有轴承的内圈,且轴承的外圈固定连接有支架 的一端,支架的另一端固定连接于相对应的锁紧盒的内壁上。 优选的,位于同一个锁紧盒内的两个滑板中的一个滑板滑动套接于拉杆的外侧。 4 CN 111590827 A 说 明 书 2/4 页 优选的,所述半阴模一与半阴模二相互靠近的一侧、半阴模一的底侧、半阴模二的 底侧均固定粘接有密封毡。 优选的,所述滑板的外侧开设有与导向杆相适配的导向孔,所述导向杆滑动套接 于相对应的导向孔内。 优选的,位于同一个锁紧盒内的两个滑板中的一个滑板的外侧开设有与拉杆相适 配的安装孔,所述拉杆滑动套接于相对应的安装孔内。 优选的,所述锁紧盒的外侧开设有与凸柱相适配的第一孔,所述凸柱滑动套接于 相对应的第一孔内。 优选的,所述锁紧盒的外侧开设有与拉杆相适配的第二孔,所述拉杆滑动套接于 相对应的第二孔内。 优选的,所述半阴模一的顶侧设置有注胶嘴,所述半阴模二的顶侧设置有排气嘴, 所述阳模上设置有多个分隔槽。 本发明还提供了蓄电池壳体一体成型方法,包括以下步骤: 步骤S1:保持半阴模一与半阴模二相互紧密贴合,然后先推动位于上层的锁紧盒,使其 向后侧移动,锁紧盒通过拉杆带动L型夹杆向右侧移动,L型夹杆便可与豁口分离,此时两半 阴模一与半阴模二之间不再锁紧; 步骤S2:保持半阴模一与基座不动,然后推动位于半阴模一左侧的锁紧盒,锁紧盒向后 侧移动,便可将L型夹杆的端部从基座左侧豁口内移出,同理,保持半阴模二与基座不动,可 将位于半阴模二右侧的锁紧盒从半阴模二上拆卸下来; 步骤S3:将半阴模一和半阴模二从基座上取下来,此时阳模展露出来,然后在阳模的表 面、半阴模一的内侧、半阴模二的内侧和基座的顶侧均匀涂抹脱模剂,然后在半阴模一和半 阴模二上的密封毡上均匀涂抹密封油; 步骤S4:脱模剂和密封油涂抹完毕后,将半阴模一和半阴模二合在一起并放置在基座 表面,此时阳模便套设在半阴模一和半阴模二的内侧部位,此时先取一个锁紧盒,将锁紧盒 上的L型夹杆滑入到基座右侧的豁口内,然后将该锁紧盒上的凸柱对准半阴模二右侧凸边 上插槽的位置,然后旋动旋钮,旋钮通过蜗杆带动蜗轮和凸轮旋转起来,凸轮旋转时推动两 滑板相互远离,此时滑板下压凸柱并向上提拉拉杆和L型夹杆,凸柱向下逐渐插入到插槽 内,凸柱和L型夹杆共同将半阴模二的底侧部位夹紧固定在基座上,同理,将半阴模一的底 侧部位夹紧固定在基座上,且将两半阴模一与半阴模二贴合的顶侧部位夹紧固定起来; 步骤S5:将聚苯乙烯熔融后通过注胶嘴注入到半阴模一与半阴模二的内侧,在聚苯乙 烯的注入过程中有规律的对半阴模一与半阴模二施加震动效果,以促进熔融态的聚苯乙烯 均匀覆盖在阳模的外侧,在此过程中排气嘴可持续的排气,待熔融态的聚苯乙烯开始从排 气嘴溢出时,停止注入动作,待基座、半阴模一和半阴模二自然冷却后,重复步骤S1~S2,便 可实现脱模工作,得到蓄电池壳体。 与现有技术相比,本发明中提供了蓄电池壳体一体成型装置及成型方法,具备以 下有益效果: (1)通过推动位于上层的锁紧盒,锁紧盒带动拉杆和L型夹杆向右侧移动,L型夹杆与豁 口分离,两半阴模一与半阴模二之间不再锁紧,同理,可将位于半阴模二右侧的锁紧盒从半 阴模二上拆卸下来; 5 CN 111590827 A 说 明 书 3/4 页 (2)通过将半阴模一和半阴模二从基座上取下来,阳模展露出来,通过在阳模的表面、 半阴模一的内侧、半阴模二的内侧和基座的顶侧均匀涂抹脱模剂,在半阴模一和半阴模二 上的密封毡上均匀涂抹密封油,然后重新固定将基座、半阴模一和半阴模二组合起来,便可 进行注塑工作; 本发明设计合理,分体式模具可便捷的组合拼接在起来,且组合稳固可靠、脱模难度 低,锁减注塑用时,提高了蓄电池壳体成型效率。 附图说明 图1为本发明提出的蓄电池壳体一体成型装置的结构示意图; 图2为本发明提出的蓄电池壳体一体成型装置的剖视图; 图3为图2中A部分的结构示意图; 图4为本发明提出的蓄电池壳体一体成型装置的锁紧盒部分的剖视图; 图5为本发明提出的蓄电池壳体一体成型装置的半阴模二与密封毡的左视图; 图6为本发明提出的蓄电池壳体一体成型装置的半阴模二与密封毡的右视图; 图7为本发明提出的蓄电池壳体一体成型装置的半阴模二与密封毡的仰视图; 图8为本发明提出的蓄电池壳体一体成型装置的阳模的结构示意图。 图中:1、基座;2、半阴模一;3、半阴模二;4、阳模;5、凸边;6、锁紧盒;7、注胶嘴;8、 排气嘴;9、缺口;10、导向杆;11、滑板;12、凸柱;13、插槽;14、拉杆;15、L型夹杆;16、豁口; 17、凸轮;18、蜗杆;19、支架;20、蜗轮;21、旋钮;22、轴承;23、分隔槽;24、密封毡。