技术摘要:

本发明涉及PCB加工领域的一种PCB导电孔处绝缘层的印刷模板及印刷方法,旨在解决导电孔处绝缘层印刷时有绿油流进导电孔的问题,其包括横刷丝印网和纵刷丝印网,横刷丝印网包括漏油的横刷镂空部和不漏油的横刷封闭部,横刷丝印网与导电孔对应位置的相对两侧均设有横刷镂 全部

背景技术:

目前前市场上双面以上PCB,均使用导电孔把各层线路导通。导电孔是通过沉铜工 艺加工出来的,目前电镀沉铜工艺及成本要求,一般导电孔内铜厚约在20微米左右,加工完 线路和导电孔之后会在表面印刷绝缘层用来保护铜线。 现有的公告号为CN102300420A的中国专利公开了一种制作含导电孔的PCB方法, 包括采用以下步骤:a焊盘:在PCB板导电孔正、反面各作一导电孔焊盘;b喷锡:在PCB板导电 孔焊盘及导电孔孔壁均喷锡;c刷锡:在PCB板的导电孔焊盘上涂锡膏;d回流焊:经喷锡和刷 锡的PCB板放入回流焊,融化的液态锡膏进入导电孔内,并填满整个导电孔,液态锡膏涂布 于导电孔壁及导电孔焊盘表面。所述导电孔焊盘的计算方法为:导电孔焊盘面积X锡膏厚度 >3.3X导电孔面积X板厚。所述喷锡的厚度为0.75微米。 上述中的现有技术方案存在以下缺陷:在制作焊盘前通常是通过丝印法先将绝缘 层的原料绿油印刷在导电孔不需要焊接的部分,而导电孔周围的焊盘位置是不需要印刷绝 缘层的。在印刷绝缘层的时候,先将印刷模板放置在PCB板印刷面的上方,模板会将导电孔 和导电孔边缘制作焊盘的位置阻挡,需要印刷的地方露出,然后丝网印刷机的刮刀会带动 绿油从一个方向开始将绿油模板将绿油印刷在导电孔不需要焊接的位置。采用这样的方法 印刷方式,模板上对应导电孔位置迎着印刷方向的一侧会出现积攒绿油的现象,在撤去模 版后,这部分多余的绿油将流动至制作焊盘的位置和导电孔内,并对导电孔造成不良影响, 影响焊盘的制作和导向孔的导电性。

技术实现要素:

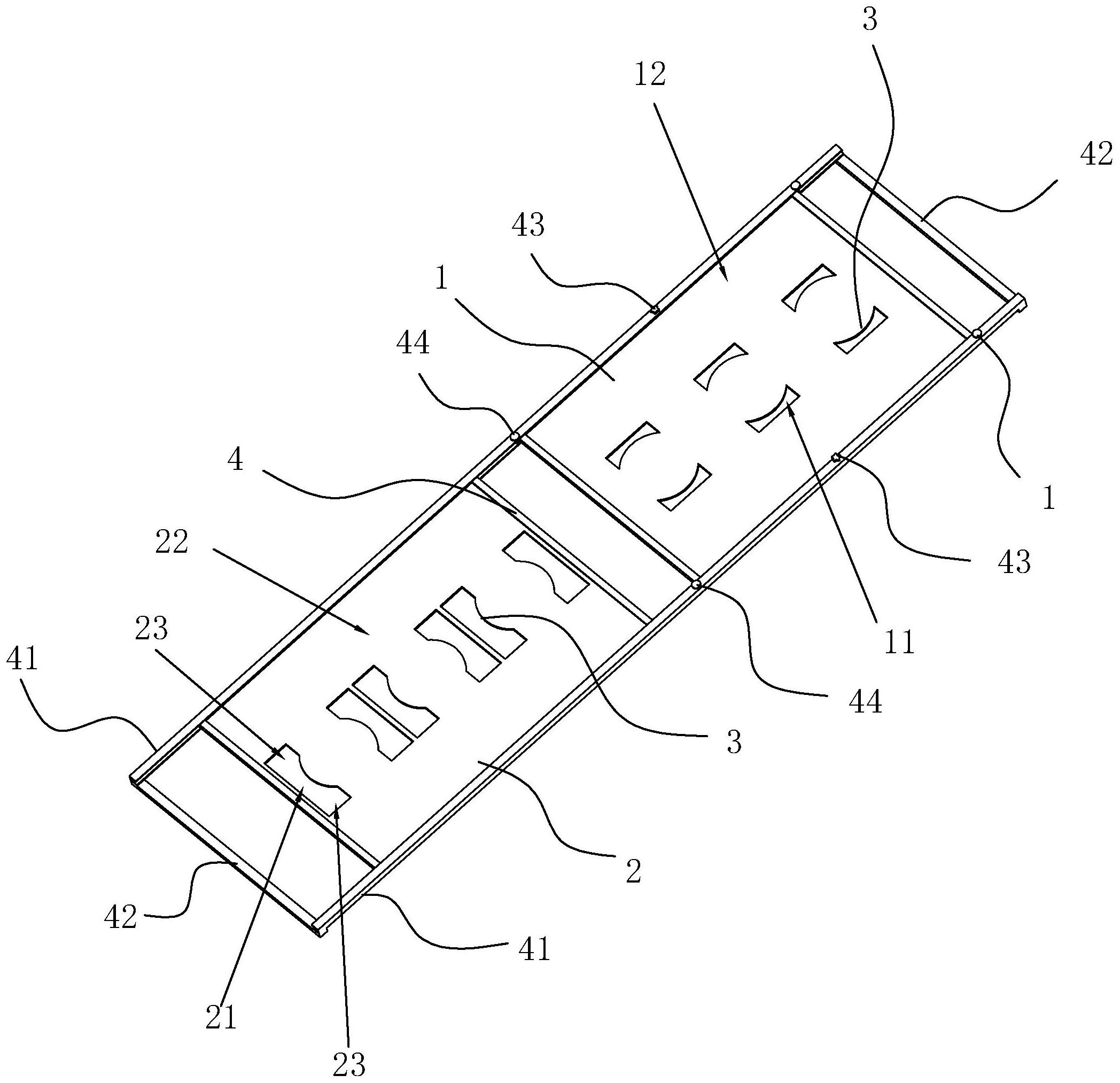

针对现有技术存在的不足,本发明的第一个目的是提供一种PCB导电孔处绝缘层 的印刷模板,其可以减少流至制作焊盘的位置和导电孔内的绿油,具有提高导电孔导电稳 定性的效果。 本发明的第二个目的是提供一种PCB导电孔处绝缘层的印刷方法,其可以减少流 至制作焊盘的位置和导电孔内的绿油,具有提高导电孔导电稳定性的效果。 本发明的上述发明第一个目的是通过以下技术方案得以实现的: 一种PCB导电孔处绝缘层的印刷模板,包括横刷丝印网和纵刷丝印网,所述横刷丝印网 包括漏油的横刷镂空部和不漏油的横刷封闭部,所述横刷丝印网与导电孔对应位置的相对 两侧均设有横刷镂空部,两个所述横刷镂空部的连线垂直于横刷方向,所述纵刷丝印网包 括漏油的纵刷镂空部和不漏油的纵刷封闭部,所述纵刷丝印网与导电孔对应位置的相对两 侧均设有纵刷镂空部,两个所述纵刷镂空部的连线垂直于纵刷方向,两个所述横刷镂空部 的连线垂直于两个纵刷镂空部的连线。 4 CN 111591020 A 说 明 书 2/5 页 通过采用上述技术方案,将横刷丝印网或纵刷丝印网上的横刷镂空部或纵刷镂空 部,与PCB板上的导电孔中心对正,沿垂直于相对两个横刷镂空部或两个纵刷镂空部连线的 方向对导电孔相对的两侧位置进行绿油印刷,绿油会通过横刷镂空部或纵刷镂空部留在导 电孔的周围,绿油不会通过在横刷封闭部或纵刷封闭部,只在导电孔的两侧形成绝缘层,完 成第一次印刷;然后使用另一丝印网与PCB板上的导电孔中心对正,使用与第一次印刷同样 的方法对导电孔的另外两侧进行印刷,两次印刷方向均平行于导电孔朝向镂空部一侧的切 线方向,绿油不会迎着导电孔印刷,可以减小绿油在导电孔附近的堆积量,在撤去横刷丝印 网或纵刷丝印网后减小朝向导电孔流动的绿油,减小进入导电孔内部的绿油,提高导电孔 导电稳定性。 本发明进一步设置为:所述纵刷镂空部或横刷镂空部朝向导电孔对应位置的一侧 的相邻两侧连通有与横刷镂空部或纵刷镂空部两侧边对应的补偿镂空部。 通过采用上述技术方案,补偿镂空部的设置可以使两次印刷后背离导电孔一侧的 外沿保持为比较规则的形状,如果没有补偿镂空部,两侧印刷后,经过横刷镂空部和纵刷镂 空部印刷在导电孔周围的绿油的侧边的边角相接,印刷后的绝缘层的外沿的线条较多,设 置补偿镂空部后减少两次印刷后导电孔周围的绝缘层外沿的线条。在对除导电孔处的其余 部分进行印刷绿油时,可以更加方便的制作模板,提高印刷整个PCB绝缘层的效率。 本发明进一步设置为:所述横刷镂空部和纵刷镂空部朝向导电孔对应位置的一侧 边设置为弧形边,所述弧形边的凹面朝向导电孔对应的位置,所述弧形边的圆心与导电孔 对应位置的中心一致,所述弧形边的半径与焊盘的半径一致。 通过采用上述技术方案,经过两次印刷后,导电孔的周围会留下部分没有印刷上 绿油的区域,后期还需要在导电孔的周围安装焊盘,而焊盘的位置不能有绝缘层,就需要除 去多余的绝缘层。而弧形边的设置缩小印刷绿油的区域,可以在印刷后在绝缘层内圈形成 与焊盘对应的没有印刷绝缘层的环形区域,方便后期安装焊盘,提高桌整个PCB板的效率, 减小绿油的浪费。 本发明进一步设置为:所述横刷丝印网和纵刷丝印网均包括固定丝印网的安装 框,所述安装框相对的两侧设有供安装框滑移的导轨,两个所述导轨的两端设有连接两个 导轨的连接杆。 通过采用上述技术方案,安装框沿导轨的移动可以使横刷丝印网和纵刷丝印网保 持在同一个水平面上,在印刷之前需要调整横刷丝印网或纵刷丝印网与PCB板之间的距离, 保证印刷在PCB上的绿油厚度合适后,然后才开始印刷,当第一印刷完成后,由于横刷丝印 网和纵刷丝印网在安装框和导轨的作用下保持在一个水平面上,第二次印刷时不用再调整 一次横刷丝印网或纵刷丝印网与PCB板之间的距离,提高印刷绝缘层的效率。 本发明进一步设置为:所述导轨的两端开口设置,所述连接杆设置于导轨平行于 横刷丝印网所在平面的一侧。 通过采用上述技术方案,连接杆避开导轨的开口位置,可以使横刷丝印网和纵刷 丝印网的安装框从导轨上滑下,方便拆卸和安装安装框;在完成第一次印刷后,可以将第一 次印刷使用的横刷丝印网或纵刷丝印网从导轨上滑下,可以减小导轨的长度,方便操作,节 省成本。 本发明进一步设置为:同一所述导轨上两个限位杆之间螺纹连接有与安装框抵紧 5 CN 111591020 A 说 明 书 3/5 页 的螺栓。 通过采用上述技术方案,转动螺栓使螺栓与安装框抵紧,可以固定印刷时使用的 安装框,减小印刷时横刷丝印网和纵刷丝印网的相对PCB板的滑移,稳定横刷丝印网和纵刷 丝印网的位置,提高印刷的效果。 本发明进一步设置为:所述横刷丝印网和纵刷丝印网的安装框大小形状一致,两 个所述导轨上设有与任一安装框垂直于导轨轴向方向的侧边贴合的限位杆,所述导轨上设 有供限位杆沿轴向方向滑移的通孔。 通过采用上述技术方案,完成第一次印刷后,将限位杆与导轨分离,将第一次印刷 使用的横刷丝印网或纵刷丝印网从导轨上滑下,然后将滑出侧的限位杆重新插进通孔,向 第二次使用的横刷丝印网或纵刷丝印网沿导轨滑移与限位杆抵接,由于横刷丝印网和纵刷 丝印网的安装框形状大小一致,所以第二次使用的横刷丝印网或纵刷丝印网与限位杆抵接 时,即可使横刷镂空部或纵刷镂空部与印刷位置对正。提高每次更换时横刷丝印网和纵刷 丝印网与需要印刷位置对正的效率,提高印刷导电孔出绝缘层的效率。 本发明进一步设置为:所述限位杆轴向方向垂直于横刷丝印网所在平面,所述限 位杆的一端设有大于通孔的凸块。 通过采用上述技术方案,限位杆轴向方向垂直于横刷丝印网所在平面,使用时限 位杆保持竖直,而凸块的设置可以减小限位杆从通孔上随意滑落,稳定限位杆与导轨的连 接。使更换时横刷丝印网或纵刷丝印网时限位杆的位置稳定,高每次更换时横刷丝印网和 纵刷丝印网与需要印刷位置对正的效率,提高印刷导电孔出绝缘层的效率。 本发明的上述发明第二个目的是通过以下技术方案得以实现的: 一种PCB导电孔处绝缘层的印刷方法,包括如下步骤: 步骤一,先对导电孔相对的两侧进行印刷,印刷的方向平行于导电孔朝向印刷位置一 侧的切线方向。 步骤二,再将步骤一没有印刷的相对两侧进行印刷,印刷的方向平行于导电孔朝 向印刷位置一侧的切线方向。 通过采用上述技术方案,两次印刷方向均平行于导电孔印刷一侧的切线方向,绿 油不会迎着导电孔印刷,可以减小绿油在导电孔附近的堆积量,印刷完成后可以减小朝向 导电孔流动的绿油,减小进入导电孔内部的绿油,提高导电孔导电稳定性。 本发明进一步设置为:印刷过程包括如下步骤: 步骤一,先将横刷丝印网或纵刷丝印网与PCB板需要印刷的一侧面上的导电孔对正,通 过丝网印刷机上的刮刀将绿油从对应导电孔位置没有镂空部的一侧开始印刷; 步骤二,撤去步骤一中使用的横刷丝印网或纵刷丝印网,然后再将步骤一没有使用纵 刷丝印网或横刷丝印网PCB板需要印刷的一侧面上的导电孔对正,通过丝网印刷机上的刮 刀将绿油从对应导电孔位置没有镂空部的一侧开始印刷 通过采用上述技术方案,两次印刷方向均平行于导电孔朝向镂空部一侧的切线方向, 绿油不会迎着导电孔印刷,可以减小绿油在导电孔附近的堆积量,在撤去横刷丝印网或纵 刷丝印网后减小朝向导电孔流动的绿油,减小进入导电孔内部的绿油,提高导电孔导电稳 定性。 综上所述,本发明的有益技术效果为: 6 CN 111591020 A 说 明 书 4/5 页 1.通过横刷丝印网和纵刷丝印网对导电孔处分两次印刷,两次印刷方向均平行于导电 孔朝向镂空部一侧的切线方向,绿油不会迎着导电孔印刷,可以减小绿油在导电孔附近的 堆积量,提高导电孔导电稳定性; 2.补偿镂空部和弧形边的设置使导电孔处的绝缘层的外沿保持形状规则,使内沿正好 安装焊盘,提高制作PCB板的效率; 3.导轨和限位杆的设置减小每次更换横刷丝印网和纵刷丝印网调整的时间,提高印刷 的效率。 附图说明 图1是本发明的整体结构示意图。 图2是本发明的安装框结构示意图。 图3是本发明的安装框和导轨连接结构示意图。 附图标记:1、横刷丝印网;11、横刷镂空部;12、横刷封闭部;2、纵刷丝印网;21、纵 刷镂空部;22、纵刷封闭部;23、补偿镂空部;3、弧形边;4、安装框;41、导轨;42、连接杆;43、 螺栓;44、限位杆;45、凸块;46、通孔。