技术摘要:

公开了一种用于生产粗焊料产品和铜产品的方法,包括以下步骤:a)提供黑铜,该黑铜包括≥50wt%的铜以及≥1.0wt%的锡和/或≥1.0wt%的铅;以及(i)精炼该黑铜的第一部分(1)以得到精炼铜产品(9)以及至少一种铜精炼渣(3、6、8);(ii)由铜精炼渣(3、6、8)回收第一粗焊料金 全部

背景技术:

可以由新采矿石(也称一次来源)或可再循环材料(也称二次原料)或它们的组合 作为起始材料来生产有色金属。可再循环材料例如可以是副产物、废弃材料和寿命终止的 材料。多年来,从二次原料中回收有色金属已成为至关重要的活动。由于对这些金属的需求 持续增强以及高品质新采金属矿的可获得性正在降低,在使用后对有色金属的再循环已成 为业内的重要贡献。特别是对于铜的生产,从二次原料中回收铜已具有重要的工业意义。此 外,高品质新采金属矿的可获得性降低也导致从较低品质金属原料中回收有色金属的重要 性增加。用于回收铜的较低品质金属原料可例如含有显著量的其他有色金属。这些其他金 属可由其自身具有显著的潜在商业价值,如锡和/或铅,但是这些一次和二次原料可能含有 较低经济价值或甚至完全没有经济价值的另外的金属,如锌、铋、锑、砷或镍。通常这些另外 的金属在初级商业有色金属产品中是不期望的,或者仅允许以非常有限的水平存在。 因此,作为用于生产铜的原料的可获得的材料通常含有多种金属。富含铜的二次 原料例如为青铜(主要是铜和锡的合金),和黄铜(主要是铜和锌的合金)。 在生产工艺中需要将这些不同的金属与铜分离。上述原料可能另外包括小比例的 一系列其他元素,包括铁、铋、锑、砷、铝、锰、硫、磷和硅,其多数在大量初级商业金属产品中 具有有限的可接受性。 含铜的二次原料还可以是寿命终止的电子和/或电气部件。除铜外,这些原料通常 包括主要为锡和铅的焊料组分,但是通常还包括其他金属,如铁和铝,偶尔还有少量的贵金 属,以及还有非金属部分,如塑料、油漆、橡胶、胶水、木材、纸张、纸板等。这些原料通常不洁 净,因此通常还含有其他杂质,如尘垢、油脂、蜡、土壤和/或沙子。在这样的原材料中的许多 金属经常还是部分氧化的。 因为具有较低纯度和较高杂质水平的原料(包括一次和二次原料)的可获得性非 常之大量,因此需要拓宽有色金属生产工艺的能力,以增加这些低品质原材料用作回收或 生产有色金属(例如铜)的原料的一部分的容许度。 有色金属生产工艺通常包括至少一个,通常是多个火法冶金处理步骤。从低品质 二次材料中回收铜的非常常见的第一火法冶金步骤是冶炼步骤。在冶炼炉中,金属熔化,有 机物和其他可燃材料被燃烧掉。另外,引入到冶炼炉中的多种其他组分之间发生多种化学 反应。对氧具有较高亲和力的金属转化为它们的氧化物并聚集在漂浮于熔融金属相上的较 低密度的炉渣相中。挥发性较高的金属可从液相中逸出进入气相中,并与废气以及可能形 成的任何碳氧化物和/或SO2一起离开冶炼炉。对氧具有较低亲和力的金属,如果以氧化态 7 CN 111601903 A 说 明 书 2/53 页 存在,容易还原成其单质金属形式,并迁移至较重的底层金属相。如果不被氧化,这些金属 将保持为单质金属,并保留在冶炼炉底部较高密度的液态金属相中。在铜生产步骤中,可以 进行该冶炼步骤,以使大多数铁最终存在于炉渣中,而铜、锡和铅最终存在于金属产品中, 一种通常称为“黑铜”的流中。同样,大多数镍、锑、砷和铋通常最终作为黑铜产品的一部分。 US 3,682,623以及其同族申请AU 505015 B2和AU 469773 B2记载了一种铜精炼 工艺,该工艺从熔融步骤开始,产生黑铜流,然后进一步火法冶金逐步将该黑铜精炼为阳极 级别的铜流,其适于铸造为用于电解精制的阳极。US 3,682,623中对黑铜的精炼导致形成 了许多连续的铜精炼渣:早期的炉渣富含锌,中间的炉渣富含铅和锡,最终的炉渣富含铜。 积累不同的精炼渣并且将它们收集在一起,转移至炉渣再处理炉中以回收这些炉渣中所含 的铜、铅和锡。在第一炉渣再处理步骤中,通过添加铜/废铁、铜/铝合金和生石灰来部分还 原积累的铜精炼渣,从而在炉中可以分离出金属流(表XIV),其中回收了约90%的铜和约 85%的镍。该分出的(tapped)金属流在US3,682,623中被标记为“黑铜”,并被再循环至精炼 炉,在该精炼炉中与来自具有散热器的熔化炉(melting furnace)的预精炼黑铜混合(表 VI)。分出该黑铜后,提取的炉渣留在炉中,在随后的步骤中,通过向炉中加入98%的废铁进 一步还原该炉渣。该第二还原步骤产生了铅/锡金属(即一种“粗焊料”),和可能被丢弃的废 渣(表XV),其中该铅/锡金属被分出以进行进一步处理。焊料金属产品包含3.00wt%的铁, 13 .54wt%的铜和1.57wt%的镍,即总计18.11wt%。废渣中锡和铅各占0.50wt%,铜占 0.05wt%。因为废渣的总量非常高,所以这些低浓度物代表了经济上的大量。 US 3,682,623的工艺为从上游熔融步骤作为初级产品得到的黑铜(表VI)提供了 进入精炼炉的进入点,即,在铜精炼工艺流程开始时。上游熔融步骤接受低品质且复杂的原 料,诸如炉渣、废料和炉灰。从熔融步骤得到的黑铜因此是基于几乎没有至没有其他出路的 材料,且因此能够在极具吸引力的经济条件下获得。因此,重要的是能够尽可能多地处理来 自上游熔融步骤的黑铜。 然而,在US 3,682,623中,对于给定容量的铜精炼炉,将更多的黑铜进料至铜精炼 工艺流程的第一步骤中则需要减少至该第一步骤的其他进料(即,“辐射体(radiator)”)以 及至铜精炼工艺流程的另外步骤的新鲜进料的输入。来自下游炉渣再处理炉的作为“黑铜” 再循环的金属流(表XIV)也没有其他出路,并且因此实际上必须保留为铜精炼工艺流程的 第一步骤的进料的一部分(表VI)。因此,在US 3,682,623中,将更多的黑铜进料供给至铜精 炼工艺流程将以第一铜精炼步骤以及后续的铜精炼步骤中的其他新鲜给料为代价。 因此,仍然需要一种火法炼铜生产方法,该方法能够处理较高量的源自上游冶炼 步骤的黑铜,而无需降低可进料至铜精炼工艺流程的第一步骤和/或后续步骤的其他新鲜 给料的量。 本发明的目的在于消除或至少减轻以上描述的问题和/或总体上提供改进。

技术实现要素:

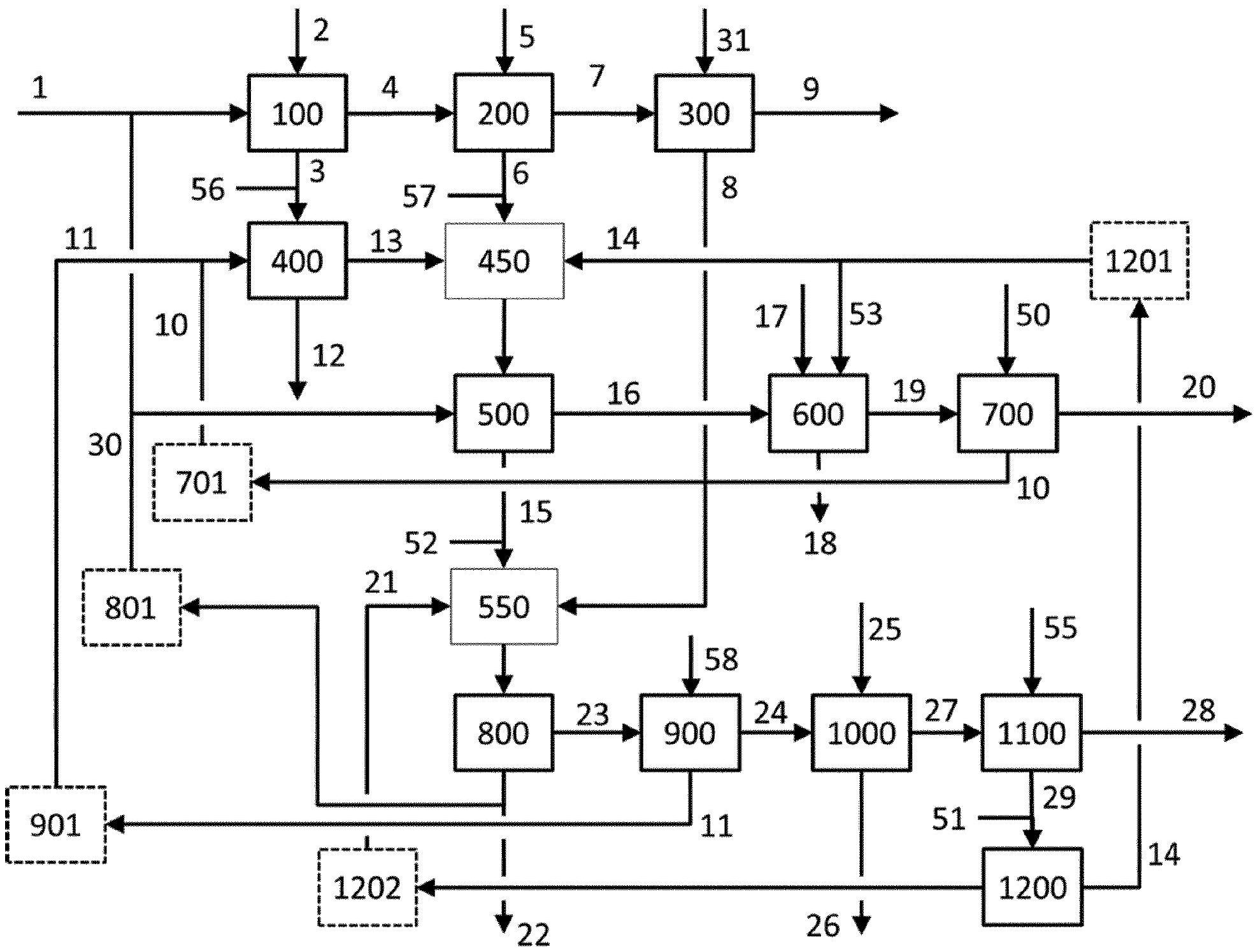

根据本发明,提供如所附权利要求书中的任一项所限定的方法。 在实施方式中,本发明提供了用于生产粗焊料产品和铜产品的方法,包括以下步 骤: a)提供黑铜组合物,所述黑铜组合物包括至少50wt%的铜以及至少1.0wt%的锡 8 CN 111601903 A 说 明 书 3/53 页 和/或至少1.0wt%的铅; 所述方法进一步包括以下步骤: (i)精炼从步骤a)得到的所述黑铜组合物的第一部分,以得到精炼铜产品以及至 少一种铜精炼渣; (ii)由所述至少一种铜精炼渣回收第一粗焊料金属组合物作为第一粗焊料产品, 由此形成与所述第一粗焊料金属组合物处于平衡的第二焊料精炼渣; 其特征在于,所述方法进一步包括以下步骤: f)使来自步骤a)的所述黑铜组合物的第二部分与所述第二焊料精炼渣接触,由此 形成第二废渣和第二铅-锡基金属组合物,随后分离所述第二废渣和所述第二铅-锡基金属 组合物,其中所述黑铜组合物的第二部分不同于所述第一部分。 申请人认为,根据权利要求1前序部分的方法由US 3,682,623、AU 469773 B2和AU 505015 B2知晓。在这些文件的每篇中的实施例1中描述了其熔融步骤以及最终还原步骤如 何能够提供在步骤a)中所述的黑铜组合物(表VIII)。参见表IX、X、XI和XII中的详情,多个 进一步的氧化步骤描述了将步骤(i)中所述的黑铜精炼为表XII的精炼铜产品以及多种炉 渣,该多种炉渣被倾倒出并引入到炉渣再处理炉来开始实施例2。实施例2描述了从这些炉 渣中回收粗焊料金属组合物(表XV中的金属),由此还形成焊料精炼渣(表XV中的炉渣)。因 此,已知的技术教导了用于得到进行步骤f)所必需的成分的至少一种方法。 进入步骤f)的第二焊料精炼渣含有有价值的焊料金属,即Sn和/或Pb,其中一些处 于它们的氧化物形式,并且还有一些以其单质金属形式被夹带。进入步骤f)的黑铜,可能的 与可在该阶段加入的其他新鲜进料元素一起含有作为步骤a)的一部分规定的至少一定水 平的铜。在黑铜中,还存在一些锡和铅,并且通常还存在在该方法的条件下对氧的亲和力高 于铜、锡和/或铅的其他金属。 申请人发现,在步骤f)中使黑铜与第二焊料精炼渣接触会使得铜将Sn和/或Pb从 炉渣相中提取到熔融金属相中,并且Sn和/或Pb的氧化物与黑铜中对氧的亲和力高于铜、锡 和/或铅的金属(诸如Fe或Zn)反应。申请人发现,这些机理能够发生,而不会导致铜不可接 受地损失到步骤f)中产生的废渣中。 根据本发明的方法令人惊奇地带来了以下优点:该方法能够处理的黑铜给料比用 于生产精炼铜产品的连续铜精炼步骤流程能够接纳的黑铜给料高得多,该精炼铜产品富含 铜含量并且可能达到阳极品质。申请人发现,与用于生产潜在且优选甚至达到阳极品质的 精炼铜产品的连续铜精炼步骤流程在其第一步骤中能够接受的量相比,本发明能够显著地 提高整个工艺的黑铜处理能力。 为了使浓缩的铜流或产品具有或者将具有阳极品质,申请人倾向于产品包括至少 98wt%的铜,优选至少98.5wt%、更优选至少99.0wt%、甚至更优选至少99.5wt%、又更优 选至少99.8wt%的铜。 除了能够处理更大量的来自上游处理步骤的黑铜的优点之外,申请人惊奇地发 现,根据本发明的方法能够接受具有较低水平的铜且较高水平的其他有价值金属,尤其是 焊料金属锡和/或铅,优选锡且可选的铅的黑铜。 这带来的优点是,根据本发明的方法对除铜以外的元素具有更大的容忍度,其中 该除铜以外的大多数元素是在所述方法的条件下对氧的亲和力高于铜并且可能甚至高于 9 CN 111601903 A 说 明 书 4/53 页 锡和铅的元素。该优点为在相同量的铜产量下生产更多锡提供了可能性,这给该方法的操 作商带来了显著的经济优势。 申请人指出,根据本发明的方法在步骤f)产生废渣,即,从该方法中移除的炉渣。 步骤f)的目的将熔炉中存在的大部分锡和铅回收在铅-锡基金属组合物中,即更适用于再 循环至步骤f)的上游工艺步骤的流。这种进行步骤f)的模式还带来了如下优点:由于铜和 镍在该方法的条件下对氧的亲和力甚至低于锡和铅,因此熔炉中存在的铜和镍大部分也终 止在铅-锡基金属组合物并且因此容易地被再循环且因此能够作为初级产品的一部分从整 个工艺中回收。该进行步骤f)的模式进一步带来了如下优点:在该方法的条件下对氧的亲 和力高于锡和/或铅的大多数金属和其他元素与具有较低亲和力的金属(诸如锡和/或铅) 的氧化物反应且因此终止为废渣的一部分。这可能适用于选自锌、铁、铝、锰、硫、磷和硅的 列表的元素。这些“次贵重”金属中的大多数具有比铜、锡和铅低得多的商业价值。当作为进 料至步骤f)的黑铜部分的一部分被引入时,根据本发明的方法容易直接从该方法中移除大 部分的这些“次贵重”金属,作为步骤f)中得到的废渣的一部分。 申请人发现,步骤f)优选地作为额外的还原步骤f)来进行。进行步骤f)来处理第 二焊料精炼渣允许从该流中回收大部分的焊料金属,并且大大减少了随着在步骤f)中产生 的第二废渣而损失的焊料金属量。申请人发现,从第二焊料精炼渣中额外回收有价值的金 属允许在上游步骤中获得第一粗焊料金属组合物,该第一粗焊料金属组合物富含期望的焊 料金属铅和/或锡,并且因此贫化了不希望作为焊料产品的一部分且因此应当被移除的金 属。从粗焊料金属组合物中移除这些其他金属需要化学品,特别是当精炼过程包括使用硅 金属进行处理时,例如DE 102012005401 A1中所述的处理粗制锡产品。因此,获得含有较少 的不希望的其他金属的粗焊料金属组合物,对于该粗焊料金属组合物的下游精炼带来了显 著的经济益处。 申请人进一步发现,与上游火法冶炼步骤中较高的粗焊料产品产量有关,并且如 果将第二焊料精炼渣保留在同一熔炉中,则更多的熔炉体积可用于向步骤f)的炉料中加入 更多的黑铜。因此,本发明带来的优点是,作为步骤f)的一部分,可以处理更多的黑铜。步骤 f)中用于额外的黑铜的更多空间意味着有更多的空间用于额外的铜,从而可以提高步骤f) 中锡和/或铅的回收率,并减少来自步骤f)的废渣中锡和/或铅的存在。 申请人发现,本发明还显著地放宽了对步骤f)引入的黑铜的接受标准。该优点显 著地减少了在黑铜可用作火法炼铜精炼步骤的起始材料之前所需的任何预精炼,如US 3, 682,623中所述。该优点还拓展了上游生产黑铜中,通常在冶炼步骤中使用的原材料的接受 标准。该上游步骤因此能够接收品质低得多的原材料,这些原材料能够以经济上更具吸引 力的条件大量地获得。 申请人发现,步骤f)中加入显著量的铜,诸如作为引入的黑铜组合物的一部分,带 来了显著的优点,这是因为铜可用作残留在来自步骤(ii)的第二焊料精炼渣中的任何其他 有价值的金属的优异的提取剂,并且该有利的提取可以进行而不会导致显著量的铜损失在 步骤f)中产生的第二废渣中。 申请人进一步发现,可被加入至步骤f)中的黑铜组合物的第二部分可含有显著量 的其他有价值的金属,尤其是锌、镍、锡和/或铅。申请人发现,尤其是当步骤f)中存在充足 可用的铜时,可以尤其保持锡和/或铅在第二废渣中的损失非常低,并且因此不会危及该第 10 CN 111601903 A 说 明 书 5/53 页 二废渣可能的进一步使用或工艺路线(routing)。 申请人发现,在步骤f)中,在步骤a)中提供的显著量的黑铜可加入到步骤f)以从 步骤(ii)得到的第二焊料精炼渣中提取出更多有价值的金属,而不会过多地使额外的有价 值的金属损失到步骤f)的第二废渣中。申请人发现,在步骤f)中可接受的例如来自上游冶 炼步骤的黑铜的量是非常显著的,甚至达到进料至铜精炼流程的第一步骤中的黑铜的量的 数量级。申请人发现,在根据本发明的方法中包括步骤f)显著地提高了处理冶炼型黑铜的 能力,并且因此处理更多量的较低品质的原材料,该较低品质的原材料含有低给料价值的 有价值的金属且因此具有高价值的升级潜力。申请人发现,这带来了进一步的优点:可处理 显著部分的来自上游冶炼步骤的黑铜,而不需要使所有的黑铜都至少经过铜精炼(i)的第 一步骤。在随着步骤f)的黑铜新鲜进料而引入的铜进入铜精炼工艺步骤流程(i)之前,步骤 f)的该黑铜进料中的在该方法条件下对氧的亲和力高于铜、锡和/或铅的任何金属都几乎 已经被移除。 附图说明 图1示出了根据本发明方法的优选实施方式的流程图。